基于S7-200的步進電機控制器設計

控制電路

本文引用地址:http://cqxgywz.com/article/108094.htm控制電路用于產生脈沖,以控制電機的速度和轉向[5]。本設計中采用SIMATIC S7-200 CPU-214 PLC[6]作為控制核心部件。S7-200PLC的CPU214有兩個脈沖輸出,可以用來產生控制步進電機驅動器的脈沖,實現控制要求。S7-200CPU含有高速脈沖輸出功能,CPU脈沖輸出頻率達20KHz~100KHz,可以用來驅動步進電機或伺服電機,并由電機直接驅動負載主軸旋轉,完成控制工藝所要求的動作。

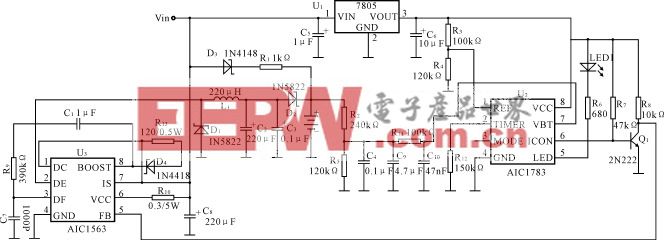

驅動電路

驅動電路由脈沖信號分配和功率細分驅動電路組成。根據控制器輸入的脈沖和方向信號,為步進電機各繞組提供正確的通電順序,以及電機需要的高電壓、大電流;同時提供各種保護措施,如過流、過熱等保護[7]。功率驅動器將控制脈沖按照設定的模式轉換成步進電機線圈的電流,產生旋轉磁場,使得轉子只能按固定的步數來改變它的位置[6]。連續的脈沖序列產生與其對應同頻率的步序列。如果控制頻率足夠高,步進電機的轉動可看作連續的轉動。

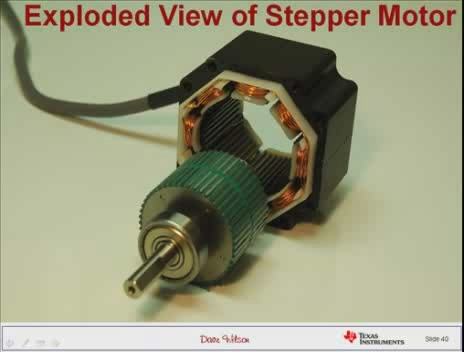

步進電機

控制信號經驅動器放大后驅動步進電機,帶動負載[8]。用S7-200PLC Q0.0和Q0.1的輸出脈沖觸發步進電機驅動器。當輸入端I1.0發出“START”信號后,控制器將輸出固定數目的方波脈沖,使步進電機按對應的步數轉動;當輸入端I1.1 發出“STOP”信號后,步進電機停止轉動;接在輸入端I1.5的方向開關位置決定電機正轉或反轉。本設計采用帶有標準功率驅動器和相關連接電纜的步進電機。

各組成模塊的選擇和功能

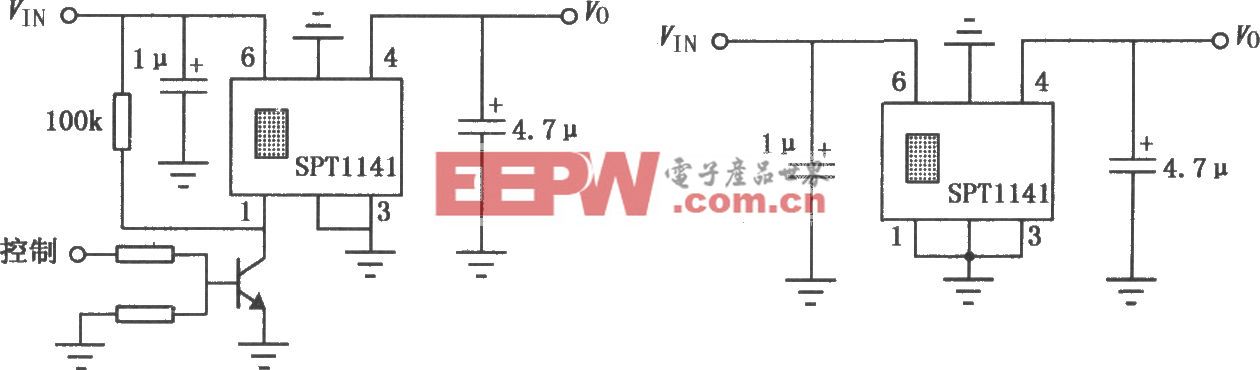

由于“額定電流可調的等角度恒力矩細分”驅動方法的實質是恒流控制,其關鍵是電流的精確控制,本設計在器件選擇是同時兼顧以下各個條件:D/A轉換器輸出的電流值與期望值相當接近,而且轉換速度要快;SPI口通信,頻率高達50 MHz,建立時間快,同時單電壓供電,連接簡單;檢測到的電流可正確地反映此時的相電流,采用的檢測方法為霍爾傳感器,該方法檢測準確、干擾小、連接也較簡單;比較器分辨率高、轉換速度快;控制功率管開關的邏輯電路有很高的實時性,保證相電流在設定電流上下做很小的波動,避免了引起浪涌而干擾控制電路。

S7-200根據收到的脈沖信號進行脈沖信號分配,確定各相通電順序,并與電流檢測模塊里的D觸發器相連。同時根據用戶設定的電流值和細分數通過SPI口與A/D轉換器通信,得到設定的電流值(實際上是電流對應的電壓值)。

A/D轉換器輸出的值為期望的電流對應的電壓值,它必須與從功率模塊檢測得到的電流對應的電壓值進行比較,并把比較結果與電流檢測模塊里面的D觸發器相連。

電流檢測模塊主要由D觸發器進行邏輯控制。該模塊與電流、細分設定的撥碼開關相連,把得到的值通過SPI口傳給單片機。以D觸發器為核心的控制邏輯,根據單片機的各相通電順序和比較器的比較結果確定各功率管的開關。功率驅動模塊直接與電機相連,驅動電機。可采用8個MOS管IRF740構成2個H橋雙極型驅動電路。

軟件設計

在程序的編制中,為使步進電機換向時平滑過渡,避免產生錯步,應在每一步中設置標志位[3]。在正轉時,不僅給正轉標志位賦值,也同時給反轉標志位賦值;在反轉時也需做如此處理。這樣,當步進電機換向時,以上一次的位置作為起點反向運動,避免了電機換向時產生錯步[10]。步進電機控制系統的軟件主要由主控程序、細分驅動程序、鍵處理程序、顯示數據處理及顯示驅動程序、通信監控程序等部分組成。細分驅動主控制程序控制整個程序的流程,主要完成程序的初始化、參考點的設置和取消、定位控制和電機的停止/啟動等。初始化。在程序的第一個掃描周期,初始化重要參數。選擇旋轉方向和解除聯鎖。

設置和取消參考點。如果還沒有確定參考點,那么參考點曲線應從按“START”按鈕(I1.0)開始。CPU有可能輸出最大數量的控制脈沖。在所需的參考點,按“設置/取消參考點”開關后,首先調用停止電機的子程序。然后,再把新的操作模式“定位控制激活”顯示在輸出端Q1.0。如果開關已激活,而且“定位控制”也被激活,則切換到“參考點曲線”,并取消“定位控制激活”(Q1.0=0)。此外,控制還為輸出最大數量的控制脈沖做準備。當再次激活開關,便在兩個模式之間切換。如果此信號產生的同時電機在運轉,那么電機就自動停止。

脈沖點火器相關文章:脈沖點火器原理

評論