FANUC系統數控機床調試方法的改進與應用

2 旋轉軸位置檢測調試方法

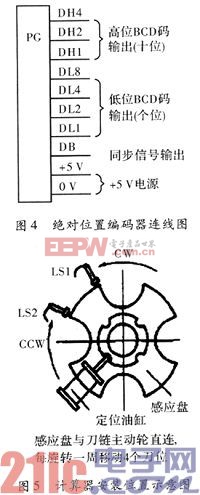

通過技術引進而生產的加工中心刀庫可取代絕對位置編碼器。該技術原理如圖4所示。在控制系統PLC輸入接口中會得到兩位BCD碼DL1~DL8、DH1~DH4和同步信號DB。對于每個刀位PG都會給出與刀位號相同的BCD碼,PLC根據起動刀鏈的驅動裝置,得到與編碼器輸出相符的刀位,最終實現精確定位。本文引用地址:http://cqxgywz.com/article/159398.htm

考慮到費用和工作效率等問題,文中設計了一套既經濟又適用的位置識別方法。如圖5所示,在刀鏈的主動輪上制作一個感應盤,該感應盤分為4個感應區(qū)間。對于刀位旋轉的計數和定位監(jiān)測,又另外安裝了2個無觸點開關,分別為LS1和LS2。定位控制:在PLC移動指令完成時,將刀鏈速度在正常運行速度的基礎上調慢。當LS1、LS2同時接通時停止機器的旋轉,然后進行精確定位。其程序如圖6所示。

PLC中含有加/減循環(huán)計數裝置,該程序計數裝置的范圍是1~60,斷電保持型循環(huán)計數器的地址為D515,其中D517內寄存的數據格式為現行計數值類型。由刀鏈刀號順序確定的刀庫在正轉(MGCCW)時的計數由CCWP觸發(fā),CMP觸發(fā)刀庫反轉計數信號。當刀位旋轉一次,計數器進行加減計數,防止在計數的過程中出錯。例如:機床在正常工作過程中出現斷電或停車。如果重新啟動,計數將發(fā)生錯誤。針對該問題,文中設計了一個特殊裝置CANP。該裝置確保了刀鏈運動至LS1和LS2時,均未感應位置起動直到停止期間才允許計數。為隨后換刀程序的順利進行,在刀庫運行期間將D517內部數據保存到D560內。該機床無需擔心機床突然停機而造成的數據丟失,因為該機床具有斷電保護功能。

機床的調試與使用要根據實際工作情況而定,不能按照統一的模板解決所有問題,文中僅針對之前所遇到的問題做出了分析。在實際工作中采用以上方法使機床運行穩(wěn)定,且方便調試。同時還提高了工作效率。因此,該方法具有較好的發(fā)展與應用前景。

評論