雙重冗余工業以太網在陽極焙燒系統中的應用

作為預焙陽極生產焙燒工序中的關鍵設備,不僅投資約占陽極總投資的30%,而且也是影響產品質量、能耗和環境的重要環節.隨著科學技術發展焙燒爐建造的材料及技術日趨成熟,我國目前已完全能建造性能良好的焙燒爐E2J.

但是,目前世界上還沒有成熟的焙燒爐控制系統,最先進的技術是法國A.P公司的陽極焙燒控制系統.我國大型鋁廠的陽極焙燒爐一般采用敞開式焙燒爐,基本上仍處于日輕焙燒爐的技術水平上,能耗高,生產能力低下、爐溫控制精度偏低、煙氣排量大。在國家有關“走新型工業化道路的方向,以信息化帶動工業化,以工業化促進信息化,增強自主創新能力”的要求下,鋁行業各企業積極開展陽極炭素焙燒技術改造工作.

1陽極炭素焙燒系統

1.1陽極炭素焙燒系統構成及其功能

陽極炭素焙燒系統主要由生塊編組系統、重油系統、窯爐焙燒系統、熟塊解組系統及煙氣凈化系統構成.生塊編組系統是將成型車間制造且已壓制成型的陽極生炭塊通過鏈式輸送機、輥式輸送機輸送至編組站進行編組,編成正反(炭碗)相間的組,供天車裝爐;重油系統是將油庫或油車中重油輸送到重油儲罐,并對重油儲罐進行保溫、壓力及液位控制,再將任意一個重油儲罐中重油通過重油泵以一定壓力和流量注入焙燒車間重油運輸管道,輸送到焙燒爐面出油口,供燃燒架系統使用;窯爐焙燒系統包括燃燒架系統及排煙架系統2部分,燃燒架系統是將重油系統送來的重油,經過增壓泵提高重油壓力,并通過電加熱器及電拌熱裝置保持重油溫度在一定范圍之內,再將增壓后重油送人燃燒架的燃燒器,按升溫曲線要求通過控制器控制電磁脈沖閥噴射頻率將重油噴人爐室,經過燃燒使陽極炭塊按預定溫升曲線升溫,以使生塊中粘結用瀝青及其成分滲出,炭塊中伴隨著發生相應物理化學反應,使炭塊的性能達到電解陽極要求.排煙架系統是通過利用燃燒后煙氣余熱使生塊按預定升溫曲線預熱,使生塊在規定時問內達到焙燒初始溫度,并控制煙氣的壓力及電動閥開度使重油能充分燃燒;熟塊解組系統是將已完成規定時間焙燒的陽極熟炭塊通過鏈式輸送機輸送至解組站進行解組,再通過輥式輸送機運送至成品庫;煙氣凈化系統將焙燒爐產生燃燒后煙氣經過地下環形煙道送入煙氣凈化裝置處理以達到環保要求.有關陽極焙燒生產設備及技術要求的詳細介紹見文獻[4].

1.2陽極炭素焙燒DCS系統

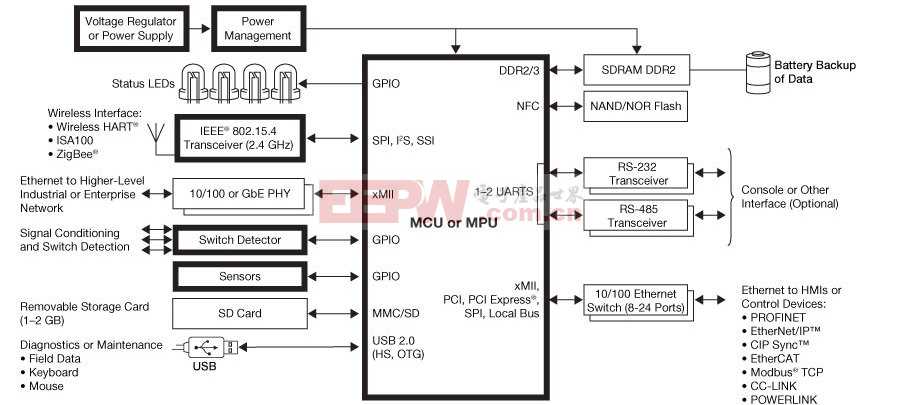

由于整個焙燒系統生產及控制設備分散在不同地點,且工藝復雜、控制要求高、控制難度大,因此在現場控制層,將各子系統歸人不同的控制站,采用PIC及HMI實現分散控制和監視,以達到工藝和控制要求及保證可靠性;在監控層則應根據各子系統功能及其重要性合理配置監控計算機及輔助設備,以實現各控制站之間的監控及協調工作,最終實現基于PLC的DCS控制方案.據上述原則,現場控制站分為9個,即生塊編組控制站(AC1)、熟塊解組控制站(AC2)、重油系統控制站(AC3)、煙氣凈化控制站(AC4)、1號排氣架控制站(AC5)、2號排氣架控制站(AC6)、I號燃燒架控制站(ACT)、2號燃燒架控制站(AC8)及3號燃燒架控制站(AC9),其中1號排氣架控制站(AC5)與2號排氣架控制站(AC6)為“一用一備”.監控站為4個,分別是陽極生塊編組監控站、陽極熟塊解組監控站、窯爐公用監控站及窯爐焙燒監控站.

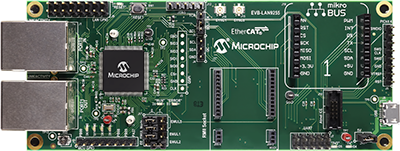

為保證控制方案的可靠實現,采用了功能完善、安全可靠的硬件及軟件體系.以TE系列電氣元件結合配電綜合自動化技術實現系統可靠的供配電;以SchneiderQuantum系列PIC、Magelis系列HMI、研華工控機及配套監控軟件實現現場控制站及監控站;以國際著名公司的常規儀表設備實現信號的精確檢測.為了實現4個監控站與9個現場控制站之間的數據通訊,以及與企業Intranet之間的生產數據交互,尚需構建通訊系統.由于陽極炭素焙燒系統為正常情況下24h連續工作,控制中需要多個控制站之間數據交換,因此必須保證控制系統之間有快速可靠的通訊方式,同時要考慮與企業Intranet網絡兼容及易于實現、擴展等因素,因此在通訊系統中決定采用1OM/1OOM自適應雙重冗余工業現場以太網絡技術.

2雙重冗余工業以太網技術應用

2.1工業以太網技術

工業以太網技術是成熟以太網技術在控制網絡延伸的產物,同時也是控制技術對現場設備通信性能要求提高的必然結果[5].近年來,隨著現場總線應用領域的擴展和建立企業信息系統的需求,加之以太網技術的具有標準開放、結構簡單、技術更新速度快及網絡可平滑升級等優點,工業以太網在現場總線中迅速崛起并不斷發展.眾多的組織和廠商在解決普通以太網技術應用到工業環境下控制網絡的過程中,根據其技術特點和歷史原因出現了多種工業以太網技術.目前主流的工業以太網有:①由Modbus~IDA/施耐德電氣(SchneiderElectric)公司提出的Modbus/TCP;②由控制網國際組織CI(ControlNetInternational,CI)和開放式設備網供貨商協會ODVA(OpenDeviceNetVendorsAsso—ciation,ODVA)/羅克韋爾自動化(RockwellAuto—marion)公司提出的EtherNet/IP;③由Profibus用戶組織PN0(ProfibusNutzerOrganization,PNO)/西門子(Siemens)公司提出的Profinet;④由現場總線基金會FF(Field—busFoundation)提出的HSE.Modbus/TCP是Modbus的延伸,基于以太網和標準TCP/IP協議,并將Modbus協議直接應用到第4層,實時擴展采用了在UDP上的實時發布者預訂者RTPS(Real—timePublisherSubscriber,RTPS),構成一個結構簡單的、開放和廣泛應用的傳輸協議.采用星型拓撲結構,支持10Mb/s、100Mb/s和1000Mb/s設備,可構成幾乎無限規模的網絡.正是由于Modbus/TCP的這些特點,使得其在工業現場的應用越來越廣泛.有關其余幾種以太網技術詳細介紹見文獻[6].

評論