熱處理中的渦流及預多頻檢測技術

系統實現

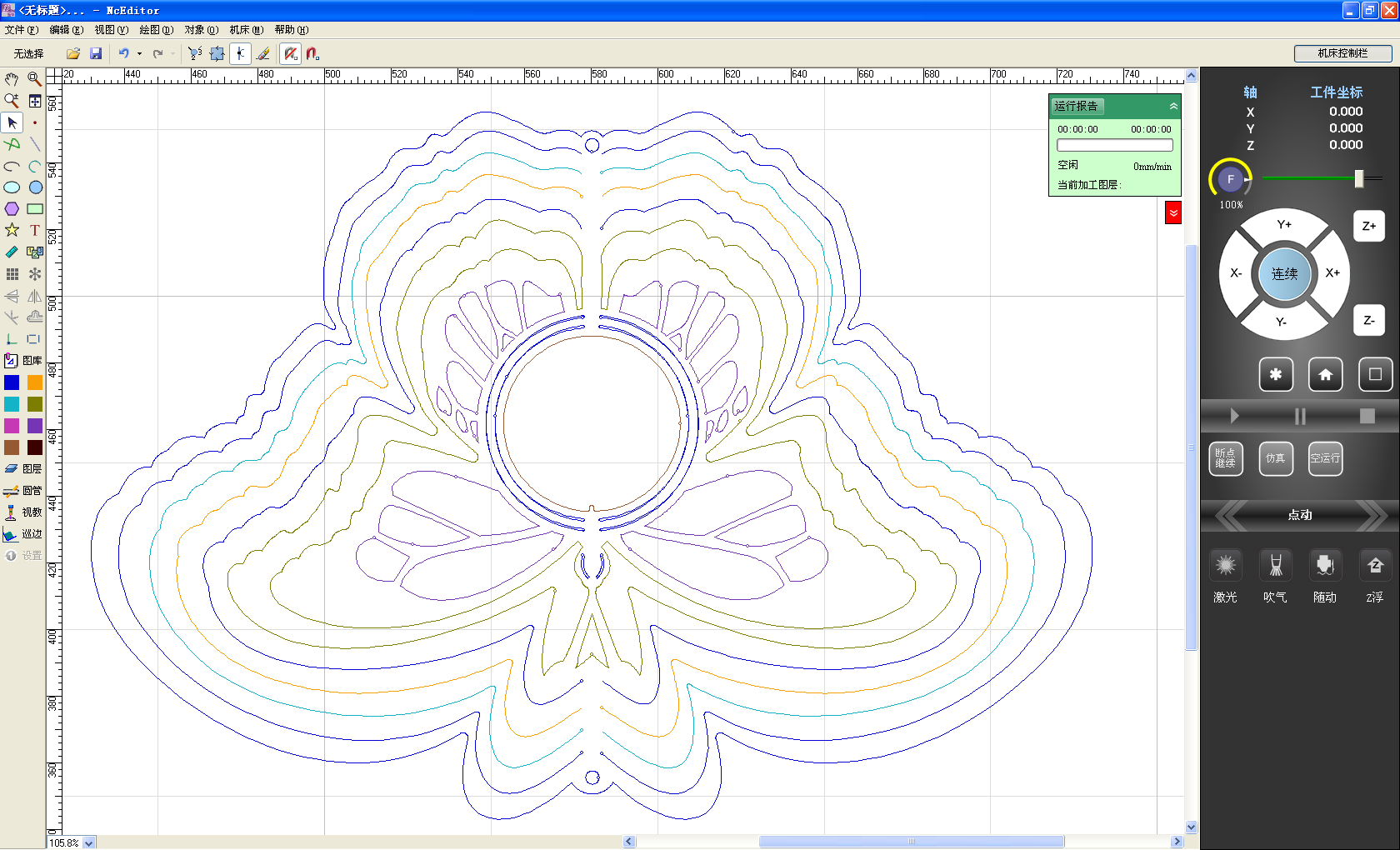

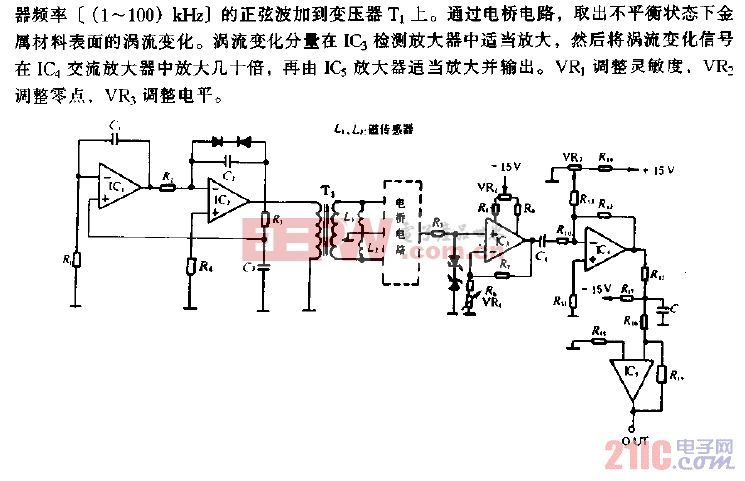

1.齒輪檢測系統(見圖4)

圖4 齒輪檢測系統2.傳動齒輪件手動檢測

系統I(齒輪檢測系統)及系統II(傳動齒輪件手動檢測系統)的特性如下:

(1) 檢測渦流儀基于eddyinerP16及PLC接口,檢測采用16個通道,允許自動檢測16個不同的工件。

(2) 用戶有2套齒輪檢測系統使用11個通道,每一套系統檢測11種不同的齒輪。

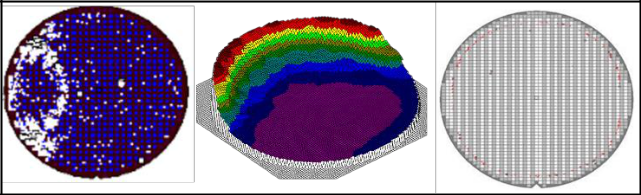

(3) 傳動齒輪件手動檢測系統使用4個通道,檢測2種感應淬硬軸(輸入及輸出軸),每種軸檢測4個位置(見圖5)。

圖5 4個關鍵位置(4) 每一個不同的工件或位置具有自己的檢測通道。

(5) 有臺式的系統中,所有11個通道都有檢測線圈及補償線圈,每一個線圈對相應于一種齒輪。

(6) eddylinerP16渦流主機、PLC、控制元件及打印機集成在臺式系統中。

(7) 檢測過程非常簡單:

①每一檢測通道及相應的檢測線圈有一個開始檢測按鈕。

②被測的齒輪放在相應的檢測線圈中,由一個塑料適配器在線圈中精確定位。

③按下開始檢測按鈕,觸發檢測通道及調用之前存貯的該種齒輪的標定數據,標定通常由15~25件合格齒輪檢測數據存貯完成。

④再次按下檢測按鈕,檢測齒輪熱處理狀態,綠燈表明合格,紅燈表明不合格。檢測報告自動打印,檢測結果(X、Y電壓值分量及條形圖顯示)自動存貯。

⑤檢測到不合格零件時可再次進行破壞性檢測,以發現不合格的原因。由于數量少,因此相應的切割成本低。

⑥在檢測合格區域邊緣的不合格件,由金相實驗室切割檢測,根據其結果決定是否將這件零件追加到合格零件的標定區域中。

⑦檢測結果、標定及儀器設置可通過外接的計算機存貯備份。

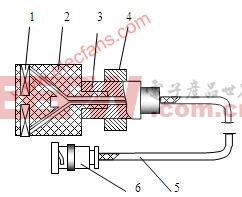

如圖6所示,手動將檢測線圈推到檢測位置,檢測自動觸發。

圖6 手動將檢測線圈推到檢測位置,檢測自動觸發結論

該工廠現在安裝有3套系統。最近用戶認識到檢測系統可以大大縮短高產量真空滲碳淬火爐的設置時間,這些爐子每9min出爐一批零件,使破壞性檢測工作量大大增加,而且不好管理。采用無損檢測系統可以在設置過程中大大減少相應的破壞性檢測的數量,并且易于管理。因此,PMFT現在在工廠的統計及控制程序中都得到了應用。

該工廠決定采用這種無損檢測系統的原因是該系統的高靈敏度及可靠性、長期工廠環境下檢測的高穩定性及檢測結果的重復性、操作簡便和易于維護,而且檢測的成本大大降低了。(end)

評論