金屬檢測:冷凍主菜的新鮮解決方案

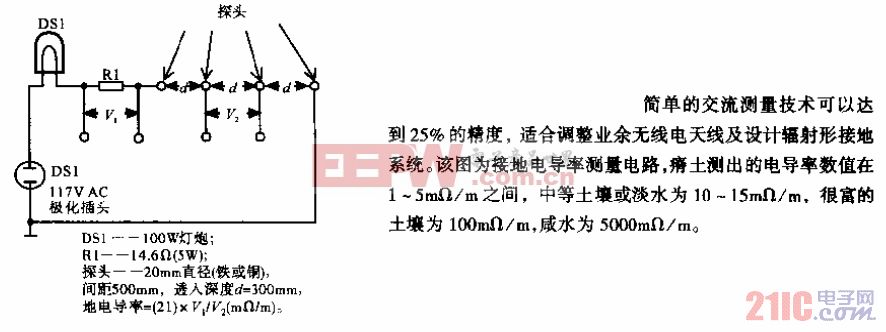

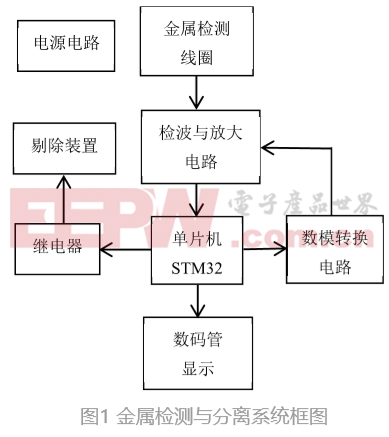

“金屬檢測器的工作原理是測量電導率或者磁性,”Fortress Technology公司總裁史蒂夫·基曼先生說,“許多由Victory’s Kitchen制作的產品在配料中含有鹽或者水,導致產品的電導率居高不下,這業已成為一種干擾源。”

為了提高檢測器的靈敏度,Fortress建議Victory’s Kitchen將Phantom檢測器移到生產線的末端,即把它安裝在產品冷凍工序之后。據基德先生解釋,如果先冷凍食品,水氣就會結晶,從而可徹底消除上述電導率問題。

“僅憑移動檢測器到生產線末端這一簡單的動作,我們就將靈敏度從檢測4.5mm厚的不銹鋼提高至可檢測2mm厚的水準,這是一個巨大的飛躍,”科利格先生說,“由于冷凍后的沙司不會流入米飯格,因而在冷凍后將托盤穿過檢測器也減少了廢品的出現。”

檢測器位置后移帶來的另一個好處是校準時間的減少。由于不同的主菜具有不同的導電性質,檢測器必須為每一種新鮮的主菜進行設定,這造成了生產率的下降,并帶來出現人為錯誤的風險。但是如果產品在進入金屬檢測器之前被冷凍,那么檢測器會“看”不出各種冷凍產品之間的差異,因而一次設定就足矣。“一次通過校準”的特點可使檢測器在數秒時間內為一個新產品完成設定。

助推托盤包裝

當新主菜產品系列首次投入生產時,裝箱過程完全靠人工完成。“紙箱必須用手撐開,然后在一端涂膠封閉折蓋。”科利格先生說,“當托盤從另一個開口端被放入紙箱后,再由人工將紙箱膠粘關閉。這個過程需要使用大量操作人員進行長時間的工作。最終它成為了一個生產瓶頸,并且耗費了高昂的成本。”

為了使裝箱過程自動化,Victory’s Kitchen 向Consolidated Technologies (www.consolidatedtechnologies.ca) 公司購買了一臺HC-120手動裝填臥式數字裝箱機。盡管該設備可自動撐開、關閉和膠粘紙箱,不過仍然需要人工裝填托盤。“當我們需要更大的速度時,我們將使托盤裝填過程自動化,”科利格先生表示。當前,這臺裝箱機的速度為70箱/分鐘。其他的特征包括一臺自動進料傳送機和一個附加工作站,從而只需要兩名工人便可將托盤滑入箱中。

科利格先生對結果感到非常滿意。“我們將原先需要的10名工人減少為現在的2名,生產能力獲得了指數級提高。”他說,“如今,我們正準備在絲毫不增加人工成本的前提下實現更高的產量。”

最后,Victory’s Kitchen對其半自動托盤密封生產線進行了升級。在設備升級之前,一疊疊托盤被手動拆開并放在運輸機上。當托盤完成充填后,再由操作人員放入托盤密封機上的進料盒中。一次密封幾個托盤,接著操作人員將密封后的托盤從進料盒中取出,然后送往生產線的下游進行冷凍。

Victory’s Kitchen向Nuspark Engineering Inc. (www.nuspark.com)公司購買了一臺Model PXM全自動聯機多道式充填和密封系統。該系統自動拆開成疊的托盤并將托盤放在運輸機上。托盤完成充填后被密封,無需操作人員將托盤放入進料盒中。“我們消除了幾個工位,顯著提高了生產能力,” 科利格先生說。

同樣,Phantom BSH金屬檢測器也宣告成功。“檢測器具有使用便捷,對用戶極為友好,直觀等特點,” 科利格先生說,“我們已經看不到檢測器做出錯誤的拒收行為。為了適應從硬托盤直到軟包裝袋等各種包裝形式的要求,Fortress在設計檢測器時花費了大量的心血。” (end)

評論