隔離放大器的演變:光耦驅動下的強弱電安全革命?

從工業控制柜到醫療監護儀,從新能源汽車電池艙到光伏逆變器,隔離放大器始終是 “強弱電安全墻”—— 它靠光、磁等媒介傳遞信號,切斷電氣連接,避免干擾與觸電風險。而自 20 世紀 60 年代光耦合器問世,隔離放大器的演變便與光耦技術的突破深度綁定,從 “笨重隔離” 走向 “智能感知”,成為電子系統安全運轉的核心支撐。

萌芽期(1950s-1960s):變壓器隔離的 “初代防線”

工業自動化起步階段,控制回路弱電(如 10V 檢測信號)與動力回路強電(220V/380V)直接連接的問題凸顯:強電浪涌易擊穿儀表,甚至引發安全事故。此時隔離放大器的核心需求是 “物理隔絕”,技術方案依賴變壓器耦合—— 用兩個獨立變壓器分別隔離輸入 / 輸出,靠電磁感應傳信號。

這種方案雖能切斷電氣連接,比如保護紡織廠梳棉機的張力傳感器,但缺點顯著:體積龐大、僅傳交流信號、高頻干擾下易失真,且振動易導致繞組接觸不良。彼時光耦合器尚未普及,隔離放大器只能在 “能用” 的層面滿足需求,難以適配設備小型化與高精度控制的趨勢。

突破期(1970s-1980s):光耦帶來的 “輕量化革命”

1960 年代 LED 與光敏三極管的發明,為隔離放大器注入新活力。1972 年美國仙童半導體推出首款光耦合器后,隔離放大器迅速轉向光電隔離路徑:輸入端弱電驅動 LED 發光,輸出端光敏元件將光轉回電信號,無任何金屬連接,實現 “電 - 光 - 電” 的安全傳遞。

這一變革解決了變壓器的諸多痛點:體積從拳頭大小縮至指甲蓋級,可嵌入 1980 年代的心電圖機,隔離毫伏級心電信號與強電回路;分布電容僅幾皮法,能阻斷工業車間電焊機、變頻器的高頻干擾,保障化工反應釜溫度信號精準傳輸。但受早期光耦局限,此時的隔離放大器仍有短板:速度慢、LED 功耗高、多為單通道設計,在高速數字通信場景中力不從心。

集成化期(1990s-2010s):光耦升級推動 “性能飛躍”

隨著半導體工藝進步,光耦合器向高速化、集成化發展,隔離放大器也迎來 “芯片化浪潮”。1995 年德州儀器推出首款單芯片隔離放大器,將 LED、光敏元件、濾波 / 放大電路集成封裝,直接受益于光耦的技術升級:

一是速度提升,光耦響應時間縮短,隔離放大器可處理 10Mbps 以上數據,適配 RS-485、CAN 等工業協議;二是集成多通道,單封裝支持多路信號隔離,減少 PLC 控制柜空間;三是寬溫寬壓適配,光耦新材料讓隔離放大器能耐受 - 40℃至 85℃環境,隔離電壓突破 5kV,可用于電力系統電流互感器信號隔離。

此時的隔離放大器誤差從早期 5% 降至 0.1% 以下,功耗從幾百毫瓦減至幾十毫瓦,成本大幅下降,成為汽車電子(如發動機傳感器隔離)、精密制造的標配。

智能化期(2010s 至今):光耦賦能 “智能感知”

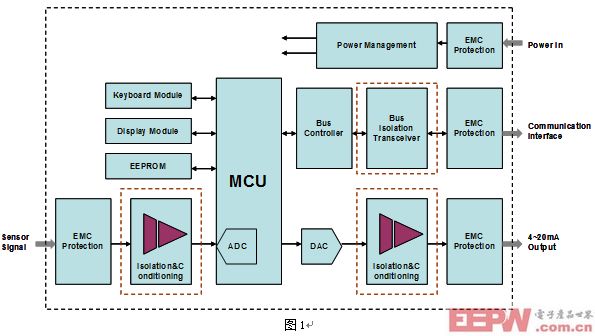

進入工業 4.0 時代,光耦合器在電動汽車 BMS、光伏逆變器等場景的應用,推動隔離放大器向 “多功能智能單元” 進化。現代隔離放大器不僅保留光電隔離核心,還集成 MCU、數據接口(RS485/CAN)與故障診斷功能:

在新能源汽車電池艙,它一邊靠光耦隔離幾百伏高壓電池與 12V 低壓端,一邊實時監測電壓電流,異常時立即預警;在光伏逆變器中,適配高抗干擾光耦技術,保障電能轉換時的信號完整性。同時,光耦低功耗技術讓隔離放大器功耗降至幾毫瓦,可用于物聯網傳感器;加固型光耦則支持石油鉆井平臺、航天設備的極端環境需求。

未來:光耦與新興技術的 “協同進化”

隔離放大器的下一步發展,將緊跟光耦合器的突破方向:一是更高速率,突破現有帶寬限制,與數字隔離器競爭高速場景;二是極致小型化,在更小封裝內集成更多功能,適配可穿戴醫療設備;三是綠色設計,采用節能 LED 與可回收材料,符合環保標準;四是 AI 聯動,結合光耦信號穩定性,開發能預判壽命、自適應調整參數的智能隔離放大器,為 AI 設備、物聯網節點提供安全支撐。

從變壓器的笨重到光耦的輕巧,從單一隔離到智能感知,隔離放大器的演變史,本質是光耦技術不斷突破需求瓶頸的歷史。未來,它仍將以 “隔絕危險、傳遞精準” 為核心,在電子系統安全中扮演不可替代的角色。

*博客內容為網友個人發布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。