基于PC+PLC等離子熔射自動控制系統設計

等離子熔射系統由西門子S7-300型PLC作為現場設備控制核心,實現對現場設備控制,整個工藝過程動作控制和現場數據采樣。PLC內部程序分為手動控制和自動運行兩個部分,可分別響應控制面板上按鈕動作和上位機發來的控制指令。

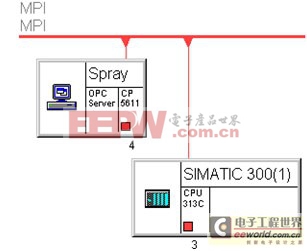

PLC程序采用Step7進行設計,主要過程包括:首先在Step7中建立一個新工程SprayControl,然后插入SIMATIC 300 Station,根據PLC硬件配置及模板物理安裝位置進行硬件組態。其次插入Simatic PC Station,在其中插入OPC Server和CP5611。在OPC Server的Connections中基于MPI網絡建立PC Station與Simatic 300 Station之間網絡連接。MPI網絡建立成功后,可以在OPC Server中Symbols列表中看到PLC中CPU單元內設計的所有的數字量、模擬量和數據塊等各種變量。基于MPI方式進行組網后的網絡連接圖如圖3所示。最后基于SimaticNet軟件建立名稱Spray的OPC服務器,這樣就可以通過OPC客戶端程序訪問PLC中變量。

圖3 基于MPI方式組網的網絡連接圖

PLC中運行程序集中在S7 Program中Blocks里,主要模塊包括系統主控模塊OB1,負責調用其他功能塊等。然后分別設計針對送粉器控制、工作轉臺控制、機器人故障處理、系統故障處理等功能塊,供主控塊調用。為了確保PLC程序安全執行,必須增加對象塊OB80、OB82、OB85分別實現對模板診斷錯誤和超時錯誤處理,OB121和OB122響應同步錯誤。設計過程中可以按照變量分類或者針對某一功能塊設計專用數據塊,將控制系統中的變量統一分組管理。

4 結束語

本文開發了一套基于PC+PLC等離子熔射自動控制系統。經過實驗驗證,系統具有良好的抗干擾能力,能夠適應等離子熔射工藝需求,為該工藝由技術轉化為生產力奠定了一定基礎。同時PC作為上位機提供了良好的人機界面與有效的系統監控和管理,PLC作為下位機執行可靠現場控制,保證了系統運行穩定性。該控制系統可以方便地與機器人、其他執行機構或者生產線等配套組成等離子熔射系統。

本文作者創新點:本文結合PC+PLC進行等離子熔射控制系統設計,集成了PLC在惡劣的熔射環境下性能穩定的特點和PC能夠進行圖像處理與復雜算法運算的優勢,基于OPC協議實現PC與PLC之間的通訊,保證了過程控制中多變量信息采集、傳輸和處理的實時性。該自動控制系統為提高等離子熔射皮膜成形性和成形質量奠定了基礎。

評論