柴油發電機組轉速控制半物理仿真

模型代碼同VC程序整合過程比較簡單,把3.1節仿真運算模塊所有涉及的源文件添加到VC程序項目中,需要注意2點:仿真模塊的源文件添加到VC程序項目后默認應用預編譯頭文件選項,必須手工取消此項設置否則編譯出錯;為了需要在VC程序中調用仿真代碼的接口函數需要進行全局聲明。

3.3 VC中仿真系統進一步開發與整合

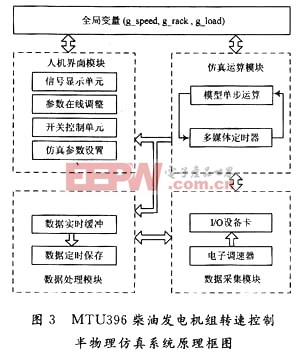

半物理仿真軟件一般由人機界面模塊、數據采集模塊、仿真運算模塊、數據處理模塊組成。MTU396柴油發電機組轉速控制半物理仿真系統原理如圖3所示。下面簡單介紹各模塊的實現過程。

(1)人機界面模塊的實現

人機界面模塊構成了VC程序的主線程,主要完成變量的實時顯示、參數在線調整、控制參數設置和程序的運行控制等功能,其他模塊都由他來調度。本系統中涉及的實時變量有柴油機轉速、齒桿位移、柴油機負載等,筆者分別設計了轉速表、棒圖、趨勢曲線、調整滑桿、功能按鈕等圖元,充分利用面向對象方法的封裝、繼承等特點實現整個圖元庫,從而提高了軟件系統的可修改性、可重用性和可擴展性。

(2)數據采集模塊的實現

數據采集模塊通過PCI-1780設備卡同電子調速器進行數據交互,電子調速器的供油量信號以脈寬調制(PWM)的形式由PCI-1780設備卡傳給仿真程序,仿真程序通過仿真計算把柴油機的轉速以頻率信號的形式經PCI-1780設備卡反饋給電子調速器。數據采集模塊由廠家提供的設備驅動API函數實現。

(3)仿真運算模塊的實現

仿真運算模塊在RTW轉化韻仿真模型代碼基礎上還要加入仿真同步控制,以滿足仿真的實時性要求。實時性的關鍵就是I/O數據定時的準確性。眾所周知Windows不是實時操作系統而是多任務的操作系統,采用VC編制的仿真程序很難實現硬件中斷,采用軟件定時是比較可行的方法,因為現在的計算機速度都很快,能夠保證一般硬件在回路仿真的實時性的需要。

VC中實現精確定時基本上有2種方法:①使用多媒體定時器。他使用單獨線程調用一個特殊的回調函數優先級很高,最小定時間隔為1ms能夠滿足一般實時任務的定時要求。②使用高性能計數器。在Windows2000中由硬件實現高精度的計數器(high-resolution performancecounter),利用他可以獲得高精度的定時間隔。由于本應用中電子調速器輸出頻率為80 Hz,本文選擇多媒體計時器實現仿真控制,定時間隔選為2 ms。即多媒體定時器每隔2 ms就在其回調函數中調用模型代碼接口函數rt_On-eStep(模型單步運算),保證整個仿真的向前推進,滿足系統實時性要求。仿真運算模塊完成模型實時計算是整個系統的核心。

|

(4)數據處理模塊的實現

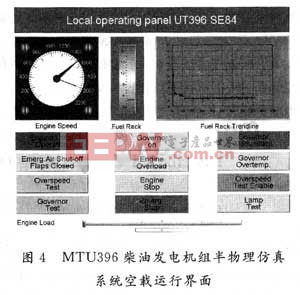

數據處理模塊完成仿真數據的實時記錄和定時保存功能。為了滿足數據記錄的實時性,仿真程序采用了多線程的技術,將數據定時保存功能放在獨立的數據保存線程中執行。數據處理線程和主線程的之間的同步由事件信號驅動。在C++標準模板庫(STL),deque容器基礎上創建了CPointsCollection類來完成數據的實時記錄和定時保存。采用的策略是:CPointsCollection首先在內存中開辟2塊緩沖區。第一緩沖區數據放滿后,數據開始存放到第二緩沖區,然后主線程同時通知數據保存線程將第一緩沖區中的數據采用VC序列化功能保存到硬盤的文本文件中;等第二緩沖區數據放滿后,數據開始存放到第一緩沖區,主線程同時通知數據保存線程將第二緩沖的數據保存到硬盤的文本文件中,這樣依次循環保證數據記錄的實時性。為了驗證利用該方法開發的半物理仿真系統的有效性,運行該系統與R082電子調速器物理連接進行配機試驗,仿真結果表明仿真系統相應符合理論分析結果。限于篇幅給出空載起動運行時的運行界面。如圖4所示。

|

4 結 語

結合科研實例詳細介紹一種基于RTW和VisualC++的半物理仿真系統快速開發方法,該方法充分利用Simulink和Visual C++各自的優勢。首先利用Simulink可視化的建模方法建立系統的仿真模型,然后通過RTW將Simulink仿真模型轉化成可移植的嵌入式C++代碼,最后利用Visual C++靈活的可定制性和強大的界面功能實現完全獨立運行的實時半物理仿真系統。該仿真程序在Visual C++環境下可以對仿真程序方便的進行調試a與傳統設計方法相比這種方法具有費用低、效率高的特點。

評論