隨著汽車制造業生產模式的趨于多品種、柔性化和需具備的適應市場召回時的應對能力,在對傳統的生產工藝和實時監控方法不斷予以改進、轉換的同時,提高企業信息化、特別是生產過程信息化水平也已成趨勢。本文通過實例介紹了規模生產的企業如何在運行了電子數據芯片等新技術后,借助所具備的對產品的精確追溯功能,大大提升現場生產的信息化水平。

提高信息化水平已成趨勢

在市場經濟的大環境下,當今汽車制造業的生產模式趨于多品種、柔性化,并必須最大程度地具備為了適應可能 出現的產品市場召回的應對能力。因此企業在不斷調整生產工藝、采用先進制造技術的同時,還面臨著持續提升生產過程信息化水平的需求。而其中就包含著對產品(多數為被加工的零部件)的編碼、自動識別、數據采集技術的應用這一部分。

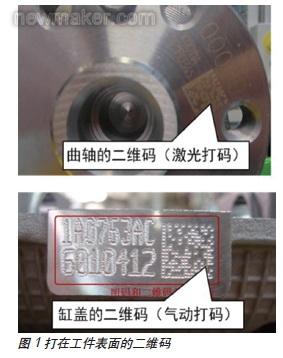

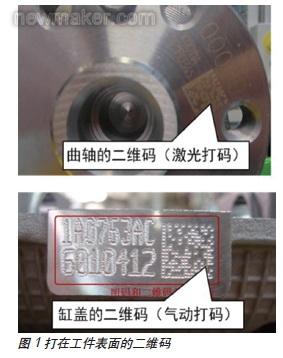

上世紀九十年代后期,條形碼自動識別技術逐步在汽車行業獲得了推廣應用, 在零部件企業中應用較多的是輪胎生產廠家,而最有代表性的還屬汽車廠中的整車裝配線。但進入本世紀一零年代中期后, 數據容量更大、可讀率更高,并能在金屬表面實現直接打碼(見圖1)的二維碼技術在汽車制造業,尤其是在動力總成工廠的應用取得很大的進展,當然這也是與此項技術具有更為豐富的功能分不開的。

本文引用地址:http://cqxgywz.com/article/201612/331499.htm近年來,電子數據芯片這項新穎技術也已在國內少數主流汽車發動機廠中獲得了應用,顯示了其出色的對產品的精確追溯功能。

電子數據芯片技術

為了適應現今汽車消費市場的需求, 汽車發動機制造工藝已不僅具有批量大、自動化程度高的特點,而且普遍采用了多品種共線的生產方式。為此在規劃布置時就必須在同一工序采取多臺并行機床的工藝格局,圖2 即為一例。紅圈內是一道以銑、鏜為主的工序,從圖中可見,該生產線包含了相同的7 臺雙軸加工中心(留有了8 臺的空間)。在這種情況下,傳統的現場零部件管理方式所存在的局限性就顯現了出來,尤其是為了應對汽車召回等制度所帶來的日益嚴苛的壓力,必須提升生產過程中相關信息的存儲、記錄和傳輸水平,以滿足零件追溯的需要。

基于FRID 射頻技術的電子數據芯片系統,本質上是一種非接觸式的自動識別裝置,它通過射頻信號自動識別目標對象并獲取相關數據,識別工作無需人工干預, 適用于各種現場環境。系統有電子子數據芯片、讀寫裝置及控制管理軟件組成:電子數據芯片是附著在零件上標識目標對象的一種數據載體,具有體積小、重量輕、防水防油、耐高溫高壓等特性。電子數據芯片通常以螺紋緊固方式安裝在被加工的工件上。讀寫裝置是可以將信息讀取、寫入電子數據芯片中的一種裝置,當后者進入到工作磁場后,便能接受到讀寫裝置發出的射頻信號,憑借感應電流所獲得的能量發送出存儲在芯片中的信息。同樣,由讀寫裝置發出的射頻信號中帶有載波,能夠將信息寫入電子數據芯片中。讀寫裝置有手持式和固定式。固定式裝置一般安裝在基架(體)上,與機床的數控系統相連, 在被加工零件的進出口處分別實現讀寫功能。控制管理軟件的功能是將電子數據芯片、讀寫裝置、機床設備及服務器等連接成一個系統,實現生產過程中的數據讀寫、傳輸、控制和統計分析等各項功能。

評論