基于CAN總線和PSA模型的AMT在線故障診斷系統

引言

電控自動變速器(AMT)是機、電、液一體化的復雜總成,它具有非線性、多變量、多參數和時變等特點,其故障癥狀與產生原因之間關系復雜。隨著電子自診斷能力的提高,出自AMT電控系統電器元件(如傳感器、電磁閥)本身的故障大多能夠依靠讀解故障碼或通過具體的元器件測試加以診斷。但對于AMT機械、液壓控制系統故障或其他控制單元(如發動機ECU)部件失效所引起的AMT故障,現有自診斷系統的診斷結果往往缺乏準確性和全面性。而基于試驗的診斷方法多針對已發生故障的離線檢測和分析,且需要技術人員熟練掌握檢測設備及AMT的結構和工作原理,實施過程相對復雜,在線診斷能力和實時性較差。隨著計算機技術的發展,CAN總線作為一種支持分布式實時控制系統的串行通信局域網已開始在中高檔汽車上應用,其具有通信速率高、誤碼率低、可靠性和實時性好、易于整車控制網絡連接和管理等優點,為在線故障診斷提供了基礎平臺。

為進一步提高AMT工作的可靠性和安全性,本文提出并設計一種構建在CAN總線上的在線故障診斷系統(以下簡稱系統)。該系統通過CAN總線實時采集AMT控制單元各傳感器提供的工況數據作為現實診斷數據,結合數據庫中存儲的歷史故障數據,利用主成分分析(PCA)實現輸入變量降維和去相關。并采用減法聚類(subtractive)算法生成模糊推理模型的初始結構,在此基礎上建立自適應模糊神經網絡(ANFIS)診斷模型,實現對AMT故障的在線監測和診斷。

1故障診斷系統概述

1.1診斷方案的提出

邏輯分析法是較為常用的故障診斷方法,但該方法的應用要求檢測和維修人員熟悉AMT和相關檢測設備的結構功能和工作原理,且分析過程往往需要失速、時滯等相關試驗結果的支持,實現在線實時故障診斷存在一定困難。相關研究表明,一定的故障情況下。AMT的車速、主軸轉速等運行參數與故障原因之間存在一定的映射關系,應用神經網絡的方法從中抽取出各自的特征規律,建立診斷數學模型,使診斷過程中檢測人員無須重點了解AMT和相關設備的結構原理即可就此模型正確識別出對應于特征規律的故障。這是本文故障診斷系統設計與實現的理論基礎。

1.2系統結構及實現原理

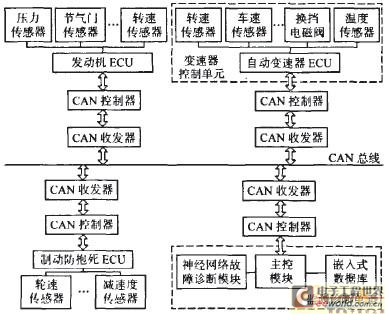

圖1診斷系統總體結構

系統總體結構如圖1所示。該系統包括硬件、軟件兩部分。硬件部分主要完成數據的采集與傳輸,軟件部分主要完成信號分析到診斷。系統具體由AMT控制單元、CAN通信闈絡子系統以及監測診斷單元3部分組成。其中AMT控制單元(ECu)負責采集在線狀態信號并進行預處理,獲得系統需要的原始狀態數據。對于內部集成CAN控制器的ECU,可通過CAN收發器掛入總線并實時向系統發送數據。而對于未集成CAN控制器的ECU,則在系統設計時采用獨立CAN控制器,將原始數據通過CAN總線網絡實時發送給監測診斷單元。

CAN通信網絡子系統的關鍵足CAN控制器和CAN驅動器。本文選用的CAN控制器為Philips公司的SJAl000,CAN驅動器為PCA82C250。其可以提供總線的差動發送和接收能力,傳輸速率可達1 MB/s,有較強的抗干擾能力。采用6N137作為外電路與系統的光電隔離,可提高系統抗干擾能力。

對于監測診斷單元,考慮到神經網絡故障診斷實現的算法復雜,計算量大,一般的微處理器難以滿足要求,選用TI公司的32位具有浮點運算能力的DSP芯片TMS320VC33—120作為在線故障診斷系統的主CPU。為便于系統軟、硬件及功能的擴展。整個嵌入式監測診斷單元采用基于DSP—ARM雙CPU結構,即DSP芯片將和Philips公司已集成CAN控制器的LPC2292嵌入式處理器結合起來形成一種全新的嵌入式系統平臺,應用于監測診斷單元。監測診斷單元可以分為數據采集、數據處理和系統控制3個部分。數據采集和系統控制部分由高性能ARM處理器和Windows CE.NET嵌入式操作系統來完成,數據處理部分則采用DSP來完成。

監測診斷單元按照功能可分為3個模塊:①主控制模塊。負責通信、數據的采集和預處理并最終向用戶界面發送診斷結果。②神經網絡故障診斷模塊。根據歷史數據構建神經網絡模型,利用輸入樣本數據進行故障診斷。③嵌入式數據庫。負責存儲不斷豐富的歷史故障樣本,為診斷模塊提供充分數據支持。

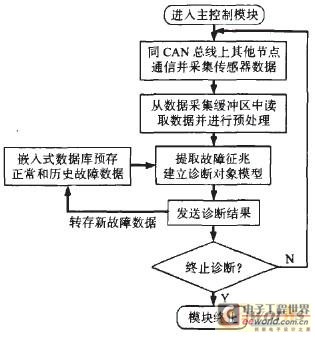

系統診斷流程如圖2所示。

圖2系統實現過程

1.3 CAN總線結構在系統中應用的意義AMT故障診斷的實現需要大量多類汽車行駛的狀態數據來識別和推理各部件是否處于正常運行狀況,同時,整車行駛性能的提高又需要發動機、AMT等各單元的協調控制。主要體現在以下2個方面:①診斷過程中僅通過單一的控制單元很難保證所采集故障信息的全面性。如發動機電控系統的節氣門開度和轉速傳感器信號也是AMT系統必需的重要信號。該類信號的異常將影響變速器正常運行。系統通過CAN總線將各控制單元與監測診斷單元連接起來,故障診斷模塊可以從其他控制單元獲得相關故障數據,不斷豐富診斷數據內容,有利于故障特征的充分提取,提高故障診斷模型的輸出精度,從而實現實時分布式故障診斷。②對于已裝備CAN總線控制網絡的車輛或工程機械,監測診斷單元可以作為一個節點掛接到網絡中,在達到一定的故障在線自診斷要求下,應用現有的行駛狀態信息,使增加的硬件達到最小的限度。

2故障診斷模型的建立

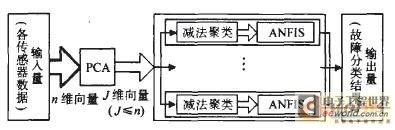

傳統的故障診斷方法中,故障模型的建立多采用BP神經網絡算法,但該網絡存在學習過程易陷入局部最小值,收斂速度慢、訓練時間長、網絡結構的選取缺少成熟理論指導等問題。因此,本文利用ANFIS來建立AMT故障診斷模型。該模型利用神經網絡的參數和結構訓練方法,實現模糊系統的自學習和自適應,具有推廣能力強和收斂速度快等特點。此外,為簡化ANFIS模型并提高其學習速率和輸出精度,本文提出一種結合主成分分析和減法聚類的ANFIS診斷模型,模型結構如圖3所示。

圖3系統故障診斷模型結構

2.1 AMT故障診斷的數學描述

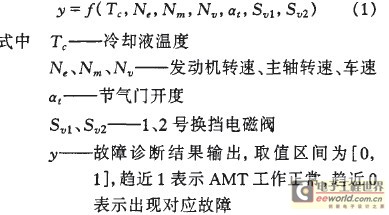

AMT的常見故障主要包括汽車無法行駛、換擋沖擊過大、不能升擋等。導致AMT故障的原因很多,可能是調整不當或電控系統故障,也可能是油泵、變矩器、控制閥或者換擋執行元件等有故障。本文以MPYA電控自動變速器無上行換擋故障診斷為目標,分析其主要故障原因包括:①換擋閥卡滯。②輸入軸轉速傳感器故障。③調速閥故障或其油路泄漏。④擋位開關故障等,選擇其中具有代表性的①、②兩類故障作為診斷內容,由AMT結構及其控制流程基本原理可知,傳感器故障屬于電控部分故障,而換擋閥等換擋執行元件故障則屬于液壓控制部分故障,結合正常工況共選擇3種待診斷的故障模式進行研究。建立各類故障模式下對應的故障診斷模型,如下列非線性方程為

2.2主成分分析

主成分分析就是設法將原有多個故障征兆變量重新組合成一組較少的、互相無關的綜合變量。使較少的綜合指標盡可能多地反映原來指標體系的信息,可以對診斷模型輸入變量矩陣進行降維預處理,達到簡化模型結構并提高其學習速率和輸出精度的目的。

評論