基于工業以太網的網絡數控系統設計及實現

1 引言

從企業實際需求來看,對于制造業,目前企業的MIS和ERP僅僅局限于通常的管理、設計開發等上層部分的信息化,是遠遠不夠的,工廠、車間的最底層數控機床不能夠連成網絡,就必然成為制約制造業企業信息化的瓶頸,不能充分提高生產效率。對于面臨全球化競爭的現代制造工廠,數控機床必須達到一定的數量或比例;其次就是把所擁有的數控機床組建成一個雙向、高速的制造體系,徹底解決信息孤島問題,構成數字化車間,以保證信息流在工廠、車間的底層之間及底層與上層之間通訊的暢通無阻。

2 網絡數控技術的發展

2.1 DNC系統及網絡結構

DNC(Direct Numerical Control, DNC)系統是指多臺數控機床由一臺計算機統一分配控制程序和進行管理。現在的DNC系統從內容和意義上已發展成為分布式數字控制(Distributed Numerical Control, DNC)系統。從數控技術的發展分析,分布式數控系統是由直接數控系統發展而來的,是針對當時數控設備內存小、處理能力弱而產生的。以后出現的計算機數控(Computer Numerical Control, CNC)設備使DNC系統增加了程序編制和編輯功能,并且有一定的通訊能力。隨著局域網、數據庫、工作站的發展以及零件加工系統發展的需要,出現了分布式數控系統,它是針對車間的生產計劃、技術準備、加工操作等基本作業的集中監控與分散控制相結合而產生的車間生產控制系統。系統的目標任務通過局域網分配給各子系統,子系統之間信息相互交換以協調完成任務。這種系統的優點是易于擴充、靈活、可靠性高,具有良好的開放性。

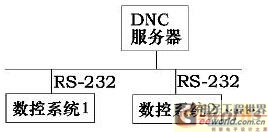

圖1 傳統DNC結構

一般DNC系統通常具有兩級計算機分級結構形式,即主控計算機加CNC系統群組成(見圖1)。對于通信距離短、組成DNC系統的數控機床數量少的小型系統可采用這種方式聯接。該聯接方式結構簡單,但連線多、易出故障、通信距離短(RS-232通訊距離一般為15m以內),不適宜較大范圍的DNC系統。

2.2 現場總線系統及網絡結構

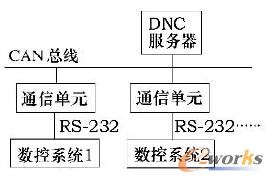

鑒于以上通信方式存在的缺陷,一些研究單位提出了基于現場總線技術(主要有BitBus和CAN總線)的改進型DNC通信系統,可實現遠距離通信,具有操作方便、開放性好的特點,其網絡拓撲結構如圖2所示。每臺數控機床配備一臺通信前端單元,各通信前端單元與DNC主控計算機間采用現場總線進行連接。通信前端單元與數控系統集成在一起,可靠性高。系統具有良好的擴展性,設備更靈活,但是車間級網絡是總線協議,工廠上層網絡都是基于TCPPIP的以太網,這樣還不能方便地實現信息共享。

圖2 基于總線的DNC結構

3 工業以太網

普通以太網( Ethernet)是為IT應用而開發的,在工業自動化領域只得到有限的應用,這是由于: 1)以太網采用CSMAPCD碰撞檢測方式,在網絡負載較重(大于40%)時,網絡的確定性(Determinism)不能滿足工業控制的實時要求: 2) Ethernet所采用的接插件(connector)、集線器(hub)、交換機( switches)和電纜等是為辦公室應用而設計的,不符合工業現場惡劣環境的要求; 3)以太網抗干擾性能較差; 4)以太網滿足本安型應用有一定的難度等。隨著工業以太網技術的發展,上述問題正在迅速得到解決。

工業以太網是基于IEEE 80213( Ethernet)的強大的區域和單元網絡,工業實時以太網對普通以太網作了如下改進:

1)采用交換式以太網,僅在發送站和接收站之間直接交換信息,克服了時延和碰撞,提高了實時性;

2)采用全雙工(Ful-l duplex)網絡,端口上媒體段的長度不受CSMAPCD的制約,可以延伸距離;

3)網絡速度的提高(已全面從10M過渡到100M,甚至1000M),使以太網能提供足夠的帶寬,又減少了沖突;

評論