用PC和PLC實現集散控制

0.引言

隨著化工自動化技術的不斷發展,集散控制的思想越來越廣泛地被廣大自動化工程技術人員所青睞,并正在逐漸被應用于新建、擴建和技改項目中。但傳統的集散控制系統一般由專業廠家生產,具有一定的專有性;另外傳統的集散控制系統一般來講其控制規模比較大,成本費用比較高;因此限制了在中小規模的自控系統項目中的推廣應用。那么如何在中小規模控制系統中實現集散控制的思想呢?帶著這一問題,筆者在閱讀了大量技術資料的基礎上對現有DCS和PLC的控制系統進行了總結對比,提出了在中小規模化工項目中用PC +PLC構成DCS的思想,并在貴州宏福實業開發有限總公司年產80萬噸重鈣裝置改磷銨的技改項目中的液氨儲運工段成功地得到了應用。

1.用PC和PLC實現集散控制(DCS)的基本原理

集散控制的基本思想是集中管理,分散控制。即:將流程工業的自動控制過程與操作管理人員對自動控制過程的管理過程相對分離;流程工業的自動控制過程由各控制站相對獨立地自動完成,而操作人員對自動控制過程的管理則由中央控制室的操作站來完成。中央操作站與各現場控制站一方面各自相對獨立地運行,從而將各種故障限制在局部范圍內,極大地提高了自動控制系統總體的安全性和可靠性;另一方面又相互進行實時數據通訊和信息交換,實現了操作人員在中央控制室的操作站對整個自動控制過程進行管理和調整。

現場控制站的主要任務是實現對生產過程的自動控制,因此它必需要能夠自動采集全廠的各種工藝參數(如各種工藝介質的溫度、壓力、流量、粘度、組分,物位高度等)以及設備的運行狀態(如閥門的開度、機泵的開停、設備震動、機械位移)等生產信息,然后按照事先編好的控制程序進行大量的數值計算,最后輸出4~20mA標準模擬信號(或ON/OFF數字信號)去驅動各種閥門、電機等執行機構,調節各種工藝參數,實現生產過程的自動控制;另外還要與操作站進行實時通訊,將采集到的各種生產信息傳送到操作站供操作人員使用,同時接收操作人員通過操作站發出的各種指令實時調整自動控制方案、優化生產過程。因此它還需要具有標準化的通訊接口。目前的各種PLC均具有這樣的功能,而且其容量彈性大,擴充方便,控制方案的組態簡單易學,性能價格比優越,因此是中小型DCS的操作站的理想選擇。

中央控制室的操作站實際上是一個人機界面,一方面把控制站采集的各種生產信息進行加工處理,然后以操作人員所習慣和熟悉的各種流程畫面、生產報表、歷史趨勢和聲光報警等形式提供給操作人員。另一方面把操作人員的各種指令進行編碼后傳送給操作站對控制方案進行調整,以優化生產過程或對特殊情況的緊急處理。對中小型DCS來講,目前市面上比較流行的各種監控軟件均能實現這樣的功能,且對計算機的硬件和操作系統無特別要求,用普通的PC機加一套監控軟件就可實現。

用PC機+PLC組成集散控制系統時,PLC承擔了現場控制站的工作,PC機承擔了操作站和工程師站的工作。在安裝有PLC系統軟件的PC機上可以離線(或在線)編輯PLC的控制應用軟件(一般稱為梯形圖),控制應用軟件下載到PLC后,PLC獨立完成現場數據采集、邏輯控制、模擬控制等。而操作站的各種功能都可以通過“實時監控軟件”+“PC機”來實現,在安裝有實時監控軟件的PC機上可以方便對生產過程進行監控。

2.用PC和PLC實現集散控制(DCS)一例

2.1.工藝過程簡介:

液氨儲運工段是貴州宏福實業開發有限總公司年產80萬噸重鈣裝置改磷銨的技改項目中的重要組成部份,設計卸氨能力250噸/小時,罐區緩沖能力9000噸。氨在常溫常壓下為氣體,易燃、易爆、有毒、有害;液氨儲運工段是總公司的高危區之一,安全生產是本自動控制系統應考慮的重點。

2.2.控制系統概況:

為提高生產的安全性,在本控制系統中對重要的工藝參數點采取了“3取2表決”的策略,并設計了21個自動連鎖回路,對生產過程進行連鎖保護;為保證生產過程的平穩運行和節能降耗,系統設計了6個調節回路。為便于監控和操作,在操作站設計了一幅流程畫面總貌圖,集中顯示了與安全生產密切相關的一批工藝參數、設備運行狀況態和報警信息;對其它化工單元操作過程設計了相關的局域流程畫面,全面地顯示了與其相關的各種詳細生產信息;根據操作人員的習慣,在操作站設計了4組組畫面,分別集中顯示溫度、壓力、流量和液位信號;對6個調節回路分別設計了調節畫面,實現對PID參數的整定、手自動模式的切換以及對調節閥門的手動操作;對21個主要閥門分別設計了彈出式開關畫面,實現對生產過程的自控或遙控;對主要工藝參數設計了歷史趨勢圖,為故障診斷和優化控制提供了數據。為確保安全生產,實現對緊急事故的應急處理,對6個調節器回路加裝外部自動跟蹤調節器,一旦出現控制系統故障,自動切換到跟蹤調節器獨立于DCS來控制調節閥;對21個主要閥門加裝應急處理按鈕,獨立于DCS實現對閥門的強制開關。

2.3.硬件配置:

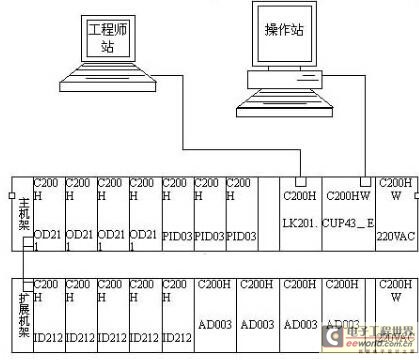

控制站選用OMRON的C200型PLC,配置了數字模塊(OD211/ ID212)9塊,模擬模塊(AD003)4塊,調節模塊(PID03)3塊;操作站選用DELL OPTIPLEX GX150計算機;工程師站選用COMPA型PC機。構成圖如下:

圖1 硬件配置

2.4.控制站軟件組態:

控制站的組態用OMRON的系統軟件SSS作為技術平臺,用梯形圖作為編程工具,其組態內容主要有:

2.4.1.PLC內部地址的分配:

I/O地址的分配:PLC的I/O地址是PLC與現場檢測設備、執行機構進行數據通信的唯一的一一對應的寄存器地址,I/O地址的分配是對PLC進行進一步組態的基礎;對OMRON-C200而言,I/O地址與所連接的I/O模塊有關;連接到數字模塊上的現場設備,其I/O地址取決于I/O模塊的安裝位置和在該模塊上的點號,連接到模擬模塊、PID模塊上的現場設備,其I/O地址取決于I/O模塊的單元號(不同的模塊應通過模塊的硬開關設置不同的單元號)和在該模塊上的點號;比如在本系統配置中,現場的雷達液位變送器LT-101輸出的4~20mA的模擬信號連接在單元號為3的模擬輸入模塊AD003的第二點上,則它在PLC中的配置的地址便是IR:132;而閥門HV120的關閉狀態信號(closed)連接到安裝在的擴展機架第二槽的數字輸入模塊ID212的第十點上,則它在PLC中的配置的地址便是IR:01210;本系統中,共定義I/O地址142點。

評論