高度自動化提升質量與效率

全新的車輛平臺、一流的制造技術加上對其英國三家工廠高達7.5億英鎊的設備投資,這一切成就了寶馬公司新一代Mini車型。這些投資大部分用于升級寶馬位于牛津的工廠,此外還包括用于斯溫頓(Swindon)沖壓工廠(大部分Mini車身面板在此生產)及伯明翰工廠(發動機在此生產)的設備升級。

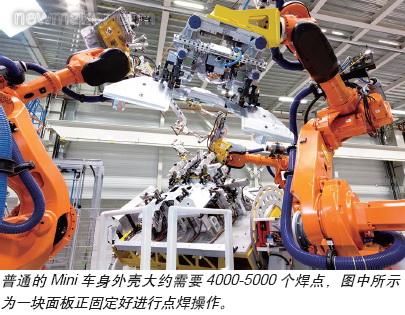

“在提高車輛質量方面有兩個關鍵因素,分別是產品設計與制造所需的設備與物料,”工廠總監Frank Bachmann表示。“但是對于Mini這樣的車型,還有其他一些因素,涉及到那些很難通過人工操作完成的任務。機器人的連續性、可重復性以及流程控制能力遠遠大于人工操控,這也是我們為什么投入大量資金購入機器人的原因。”

此外對提升Mini車型質量還起到關鍵作用的是全新一代可升級、輕量化柔性平臺UKL1,該平臺是針對2015款Mini Hatchback轎車(美國版為Hardtop硬頂版)設計的。該平臺不僅對Mini工廠來說非常重要,對整個寶馬集團來說都意義重大。通過該平臺,很多零部件在Mini和寶馬其他車型之間都實現了共享,這大大提升了整個生產系統的柔性。

在這次設施升級中,牛津工廠獲得了大部分的投資資金,新建了一個全新的用于專門用途的車身制造車間,采用了大量的機器人。用于新Hatchback車型車身制造機器人的數量現在是435臺,之前車身車間的機器人數量通常是340-360臺(具體車型有所不同)。

牛津工廠全新的車身車間總共配置了1,000多臺機器人,用于新一代Mini車型車身的組裝工作。目前白車身車間的面積也增加到了10萬平方米。牛津工廠大部分投資也都用到了車身組裝設施方面。這些機器人不僅可以確保車身組裝的精度,還可以適用于各種不同車型的需求。

評論