InterBus在汽車總裝車間的應用

1、概述

本文引用地址:http://cqxgywz.com/article/201612/332279.htmInterBus總線是世界上最早的現場總線,早在1984就由德國phoenix Contact公司研發,1987年正式在漢諾威博覽會上展出。由于該總線的廣泛應用和快速發展,已經先后成為德國DIN19258標準,EN50254歐洲標準和IEC61158國際標準。InterBus的各種性能參數非常貼近汽車生產實際的需要,是最早進入汽車工業的現場總線,現在也是世界汽車行業最受歡迎的現場總線,其傳統的應用領域就是汽車工業。隨著工業自動化的發展,InterBus作為自動化控制的解決方案正越來越多的應用到其他領域,例如物流、造紙、印刷、食品和飲料、樓宇自動化、木材加工、裝配和機器人應用、機械工程、工廠自動化、以及過程控制。應用的工程數量達到78萬多個,應用節點數量居全球第二。

2、InterBus在神龍汽車股份有限公司的應用

神龍公司二工廠總裝車間是由德國DURR承建,并于2009年12月完工并投入使用其主要包括如下九部分:

(1)Skid buffer line( PLC1 &PLC2 &PLC3)(油漆到達線滾床區): 38輛/小時滾床輸送線,由滾床等輸送設備組成,完成車身從油漆車間向總裝車間的輸送,車身在滾床輸送線上的自動儲存和排序,并將車身由滑撬轉接到總裝內飾寬板鏈的滑撬上。

(2)Trim 1 skillet conveyor/IP(PLC4)(內飾一大板線+儀表線):兩條地面大板,完成車身在地面大板線上的輸送/儀表地面輸送線,完成汽車儀表在地面的輸送。

(3)Chassis Line1/Marriage line(PLC5)(底盤線1+合裝線):由一條條積放鏈加一條輸送線組成,完成車身在空中積放上的輸送以及將發動機合裝到車身中。

(4)Chassis Line2/final line(PLC6)(底盤線2+終端線):由一條條積放鏈加一條輸送線及一條地面大板線組成,完成車身在空中積放上的輸送以及將合裝完成的整車運輸到地面大板線。終端線由一條板鏈組成,最終部分,符合性檢查,返修和接收。

(5)Door line(PLC7)(車門線):完整的車門積放鏈輸送線,完成車門的拆除、儲存、工藝裝配、安裝、吊具返回等幾個功能區域的空中輸送。

(6)Engine line(PLC8)(發動機線):發動機懸鏈輸送線,完成汽車儀表在地面的輸送;GAV+Cockpit(PLC8)(前動力總成線):由一組滾道和一條懸鏈組成,完成前車組分裝。

(7)Water Test/Care/Bussiness Line(PLC9)(雨淋+電檢+商業線):由三條板鏈組成,淋雨和密封檢測用于檢查所有的進水處;車載計算機和電器元件的CONTEV/COLISE 檢測;外觀在線檢查和返修;CVT 檢查;電器,密封和外觀返修區,塑料件也可以返修(前翼子板,保險杠);返修區淋雨間;商業化合格證,車身帖膜。

(8)Training line(PLC9)(培訓線):由TTS設備組成,完成職工進廠前的培訓工作。

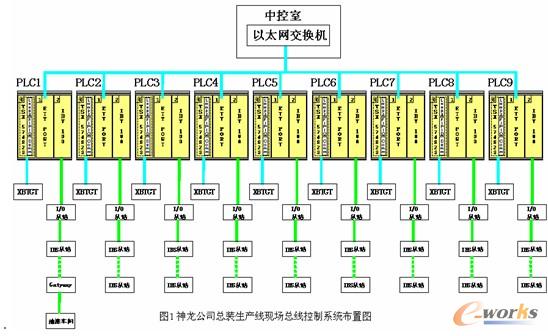

整個系統的自動化方案基本組成如下:

(1) 各生產區域主PLC 采用法國Schneider 公司P57系列PLC;

(2) 現場總線控制部分采用德國PHOENIX公司的INTERBUS 總線;

(3) 監控系統采用的是美國 Rockwell公司的Allen-Bradley系統;

(4) 各區域的故障警報信息由法國Schneider公司的Magelis XBT GT 人機界面來顯示;

(5) PLC 與PLC 之間及PLC 與 Magelis XBT GT 人機界面之間的通信采用的是工業以太網;

(6) 各生產區域現場總線之間還通過總線網關(Gateway)互聯。

3 對整個系統的功能分析

(1) 在網絡的最底層即現場控制層,我們采用的INTERBUS 總線控制技術。INTERBUS 總線是德國PHOENIX 公司主推的一種現場控制總線,目前在歐美地區應用非常廣泛。此系統的穩定性、實時性及高效性已得到世界上各工業企業的廣泛認可。在總裝分廠生產線上,我們應用了此技術,現場所有的傳感器及執行器包括電機的控制模塊都就近通過IBS 總線模塊直接掛接在總線上,然后總線電纜再與總線適配器相連,最后總線適配器與PLC統一交換信息,如此周而復始,現場信號就是通過這種方式來傳輸的。INTERBUS 采用的是RS485 串行通訊模式,從而實現了現場數據的串行通訊。其傳輸速率可達500kbps,最多可帶4096 個I/O 點且傳輸時間小于10ms,無中繼器最遠傳輸距離可達12.8kM(雙絞線),使用光纖時可更長,故在使用時,其數據傳輸的高效性和可靠性可得到充分的保證。INTERBUS 總線的故障診斷簡單可靠,可直接顯示在總線控制器的顯示屏上,也可使用PHOENIX 公司提供的可視化編程軟件CMD 進行組態和診斷,其操作簡單易行。另外值得注意的是在此系統中我們使用了PHOENIX 公司專門為INTERBUS 總線之間直接互聯提供的網關(Gateway)模塊,最多可提供10個字節信息容量。這為不同區域總線與總線的信號交換提供了一種極為便利的解決方案。

(2) 圖1 可知,在九個主要生產區域的主PLC(Schneider P57)及監控室的PC(RSVIEW)之間,我們采用的是基于TCP/IP技術的工業以太網。在這一層網絡中,主要傳遞的生產現場的故障警報信息以及生產線狀態的動態信息。由各生產區域主PLC 搜集本區域的故障信息以及生產現場的動態信息,然后再通過以太網傳至監控室PC 的RSVIEW 系統中進行處理,將生產現場的信息動態的顯示在RSVIEW 中已制作好的畫面中,以利于相關人員隨時跟蹤現場的生產狀態,同時在監控室PC機上也可根據情況對生產現場發出相關指令。

(3) 生產區域主控柜上,我們各設計了一臺人機對話界面Magelis XBT GT 如圖1 所示,通過以太網與PLC相聯進行通訊,此界面主要是為搜集現場的實時故障信息,以利于維修人員快速發現和解決故障而使用。

4 現有控制方式與傳統控制方式的比較

(1) 在傳統的直接I/O控制方式下,現場的每一個元件及設備都必須單獨通過電纜與安裝在離設備相對較遠的控制柜中的PLC I/O 卡相連,然后再由PLC 依次掃描各I/O 卡來采集所需信息。這種控制模式的特點必然導致現場設備和PLC控制柜之間有大量的電纜線連接,而且控制點越多,所需I/O卡也會越多。再者如果整個控制區域面積較大,有的電纜線勢必要鋪設很長的距離,這必將大大增加現場設備安裝工作量及成本,而且對現場信號的衰減及抗干擾性都會有較大影響。在這種控制模式下,現場設備的故障點必然會增多,而其運行的可靠性也會相應降低。而在涂裝分廠北擴返修線上,我們采用了現場總線的控制模式,在這種模式下,從主控柜只需引出一根總線通訊電纜到現場,現場所有的元件都就近掛接在總線控制模塊上,從工作現場采集的各種信號通過同總線通訊電纜送至PLC進行處理,顯而易見,這種安裝方式將極大的降低現場設備安裝工作量及安裝成本,據專家統計,一般可節約40% 的工作量。對于INTERBUS 現場總線,在無需中繼器的情況下,其最遠傳輸距離可達12.8kM(雙絞線),傳輸速率可達500kbps 至2Mbps,這無疑又解決了信號長距離傳輸的可靠性及高效性的問題,這對較大范圍及較長距離的控制是極其有優勢的,而汽車工業又正好具有這一特點。

(2) 現場總線及工業以太網都是基于網絡概念的一種新興技術,是信息網絡技術在工業領域的一種高級應用。正是由于這一點,相對傳統的自動化控制方式,這種方式具有更強的開放性和兼容性,隨著TCP/IP技術在工業網絡的運用,這種優勢就表現得尤為突出。我們現在甚至可以在工業現場網絡和企業局域網甚至因特網之間建立統一的信息交換,這對設備的遠程控制和診斷以及生產指令和信息的傳遞是非常有用的,符合信息時代的技術特點,這在傳統的控制領域里是根本無法實現的。

5 結束語

汽車廠的總裝車間自動化要求比較高,故障率要求很低,用什么樣的控制方式直接關系到該系統日后的使用和系統可維護性及可擴展性,INTERBUS 現場總線能與PLC 系統很好的集成在一起, 其實施簡單、可靠、診斷功能強大,而且可擴展性好,實踐證明在神龍汽車股份有限公司總裝車間的方案是非常成功的。

評論