大批量生產環境中無鉛實現對測試的影響

測試設備作用的發展

變化引來關注,任何新工藝都會帶來許多未知的東西,甚至會讓人大吃一驚。

測試設備的傳統角色是發現缺陷,其作用一直發揮得很好,而且將繼續被用來防止有缺陷的電路板出廠。更好地了解無鉛或錫鉛工藝的缺陷分布,將使測試/檢驗編程人員能夠做到抓住重點,在新產品導入(NPl)階段尤其是這樣,它有助于更快地向市場上推出產品。人工視覺檢測(MVl)、回流焊后自動光學檢測(A01)、自動X射線檢測(AXl)、在線測試(1CT)和功能測試都有助于發現缺陷。

最近的發展趨勢是測試設備正轉向預防缺陷。有人可能會認為,統計過程控制(SPC)和Ishikawa圖等技術并不是新生事物,在這個尖端領域,人機交互和正確的軟件工具才是發展的主流。焊接步進檢測(SPI,Solder Pastelnspection)剛剛開始應用于前端工序,預先反饋還沒有被廣泛應用。AOI和AXI等成像設備為查看這些新工藝的影響提供了寶貴的信息,它們的作用是作為比較和制造反饋的數據點。如果要采取任何行動或措施,必需收集有關整個工藝能力的數據。

從錫鉛工藝到無鉛工藝的切換,測試將發揮更大作用。本文并非要解決所有問題,而是突出介紹了人們關注的那一部分;它考察了兩個幾乎完全相同的產品,一個是使用錫鉛工藝制造的,而另一個則是使用無鉛工藝制造的。把類似產品從錫鉛切換到無鉛時,測試設備應用還有許多問題有待研究,高度復雜的電路板將給切換帶來更多的挑戰。

然而.與傳統錫鉛工藝相比,人們對無鉛工藝的測試知之甚少。本文試圖:

1.考察大批量生產環境中無鉛和錫鉛PCBA的缺陷譜;

2.盡可能建立缺陷譜與元器件封裝類型及缺陷原因的關系;

3.明確與無鉛測試有關的測試和檢測需求,如AXL。

這些信息將協助PCBA制造商實現從傳統工藝到無鉗工藝的切換。

制造環境和電路板特性

在大批量生產環境中,未知故障的成本影響明顯要大得多。本次研究選擇的兩種電路板都是高端消費品,是在多批量少品種制造環境中的多條生產線中生產的。

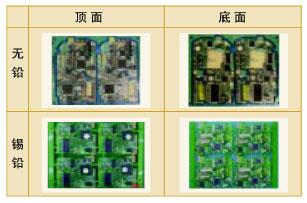

在封裝類型、SMT工藝流程和測試要求方面,這兩塊電路板大體相同。拼板上的元器件數量和焊點數量也大體相同,無鉛電路板采用95.5Sn3.5Ag0.5Cu合金焊膏,錫鉛電路板則采用63Sn37Pb合金焊膏,這兩塊電路板都是雙面PCBA,表面處理方式都是OSP。圖1是兩塊電路板拼板方式,表1提供了電路板上元器件的封裝比較。

圖1:無鉛拼板和錫鉛拼板圖片

表1:元器件封裝比較(電路板極)

工藝流程和測試設備

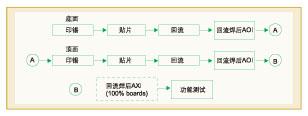

無鉛和錫鉛電路板的制造流程都是一種典型的多品種少批量電路板所采用的雙面PCBA工藝,它先加工電路板底面,再加工頂面。圖2是簡化的工藝流程圖。這兩種電路板使用相同的SMT設備進行印錫、貼片和回流,都不需要波峰焊工藝,它們除使用的焊膏合金不同外,所使用的回流焊溫度曲線也不同,如表2所示。

表2:無鉛電路板和錫鉛電路板的回流焊溫度曲線設置

圖2:無鉛電路板和錫鉛電路板的工藝流程圖

有四個主要測試環節,即底面回流焊后AOI,頂面回流焊后A01,AXI和功能測試。AOI設備來自不同的廠商,為保證測試流程一致,增加了AXll00%全驗,客戶提供了功能測試裝備,還有正常流程的抽樣和人工目檢。表3說明了所有測試環節的測試時間(未進行優化)。

表3:拼板和測試時間信息

不同測試環節的缺陷譜分析

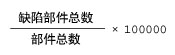

由于人工目檢結果的主觀性,試驗中不包括目檢數據,另外也沒有包括與焊接工藝無關的一些缺陷類型,如方向錯誤、元器件損壞和元器件翻轉。所有圖表中的缺陷都以每百萬分之缺陷數(DPPM)計,其定義如下:

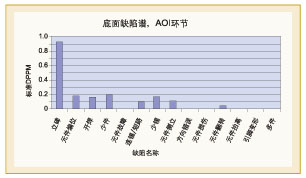

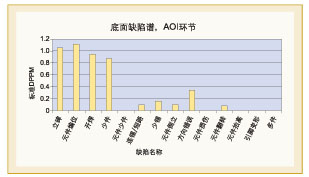

回流焊后AOI缺陷譜(底面和頂面)

(a)

(b)

第一個測試環節是AOl。缺陷譜上有大量的器件立碑(tombstonedcomponents),大多數發生立碑缺陷的片式元件封裝是0402,而不是0603,器件立碑的另一個原因是無鉛合金的特性,其具有“彈性”高、表面張力低及潤濕性能差等特點。通過與元器件廠商合作,解決了立碑問題。圖4是AOl缺陷實例。

評論