基于自動變負荷技術的空分系統優化控制

1.前言

本文引用地址:http://cqxgywz.com/article/201809/388597.htm空分設備在正常運營中的主要生產成本是電力消耗,減少無功生產、降低產品氣體的放散率,是節約電耗的重要措施。80年代末鋼鐵企業中,所配套的空分設備最大的數量級別為“30000”,到了90年代末,已經變成“60000”級別,企業對氧氣及氬氣的使用量與相關設備的標準設計產量之間就出現了較大的差距。

2.自動變負荷技術

2.1 系統組成

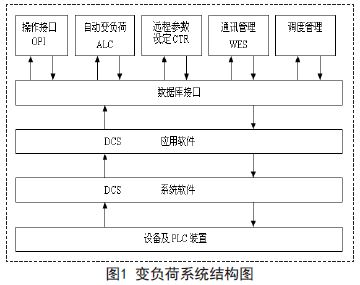

自動變負荷系統是在原有的工藝控制系統(DCS)的基礎上,增加一套管理計算機系統,通過通訊模件和接口把其連成一個整體,可以直接地與能源控制中心的用戶聯網,以完成從用戶那里收集產品的瞬時用量和日用量,預測用量高峰和低谷。實現自動變負荷的操作和控制,只有在上位計算機參與工藝控制的前提下,才可以實現。上位機系統所起的作用:

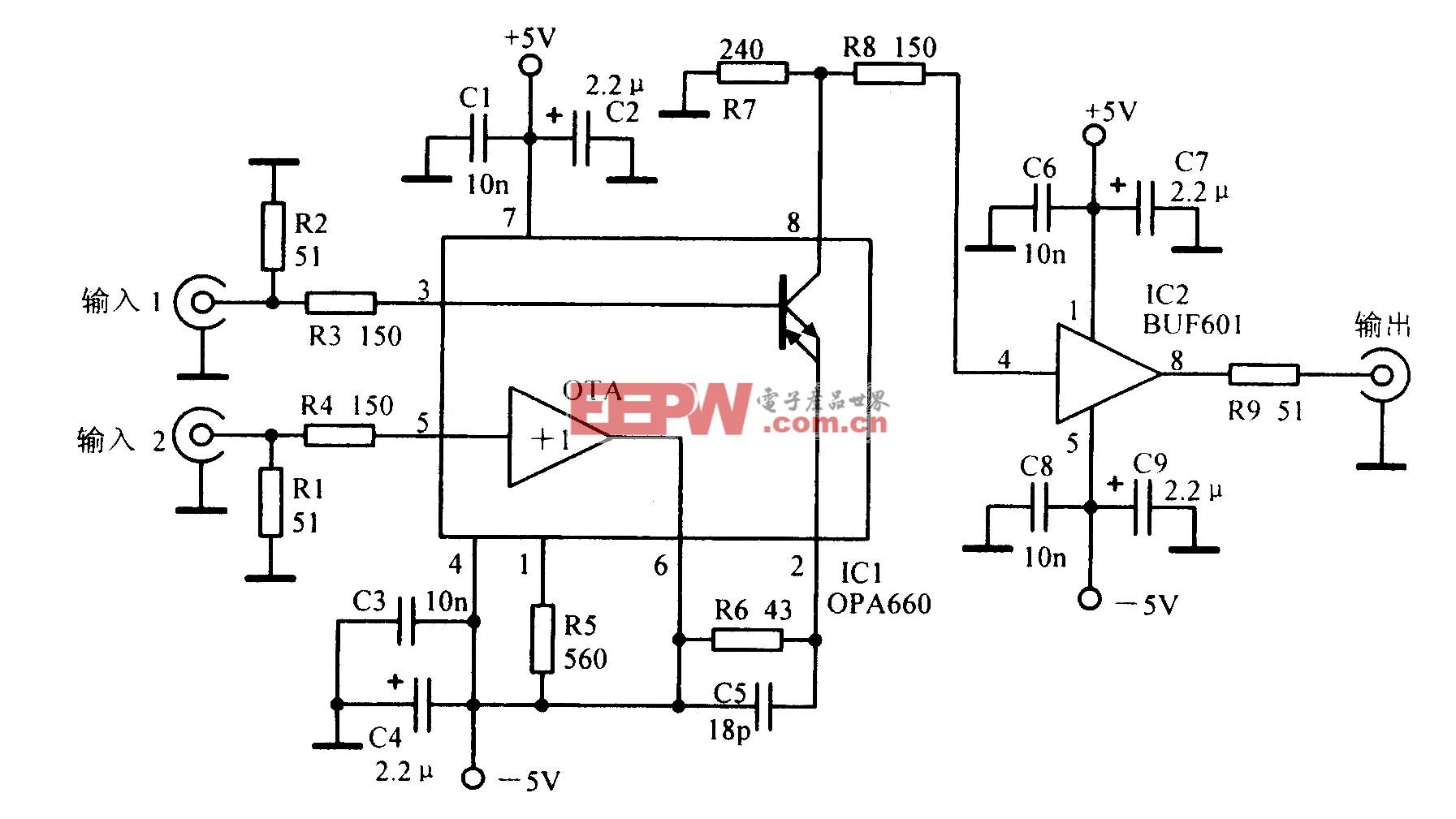

①從工藝控制系統(DCS)中收取原始數據,顯示當前運行參數,向能源中心傳輸主要生產管理信息和數據;②通過自身的系統軟件和應用軟件與空分工藝控制系統的共同運行,對工藝控制系統進行管理和控制,進而替代操作人員,實現對空分裝置進行自動變負荷的操作和設備運行狀態的最佳化;③通過處理已儲存的原始數據,進行設備故障診斷,制定出更合理的設備維護、維修計劃。其系統組成如圖1所示。

2.2 變負荷控制的節能分析

根據已有的數據及設備的運行情況完全可以找到系統的一個最優的運行點,在保證穩定運行的情況下,實現節能降耗。下面結合具體情況進行分析說明。

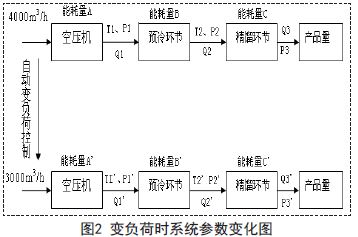

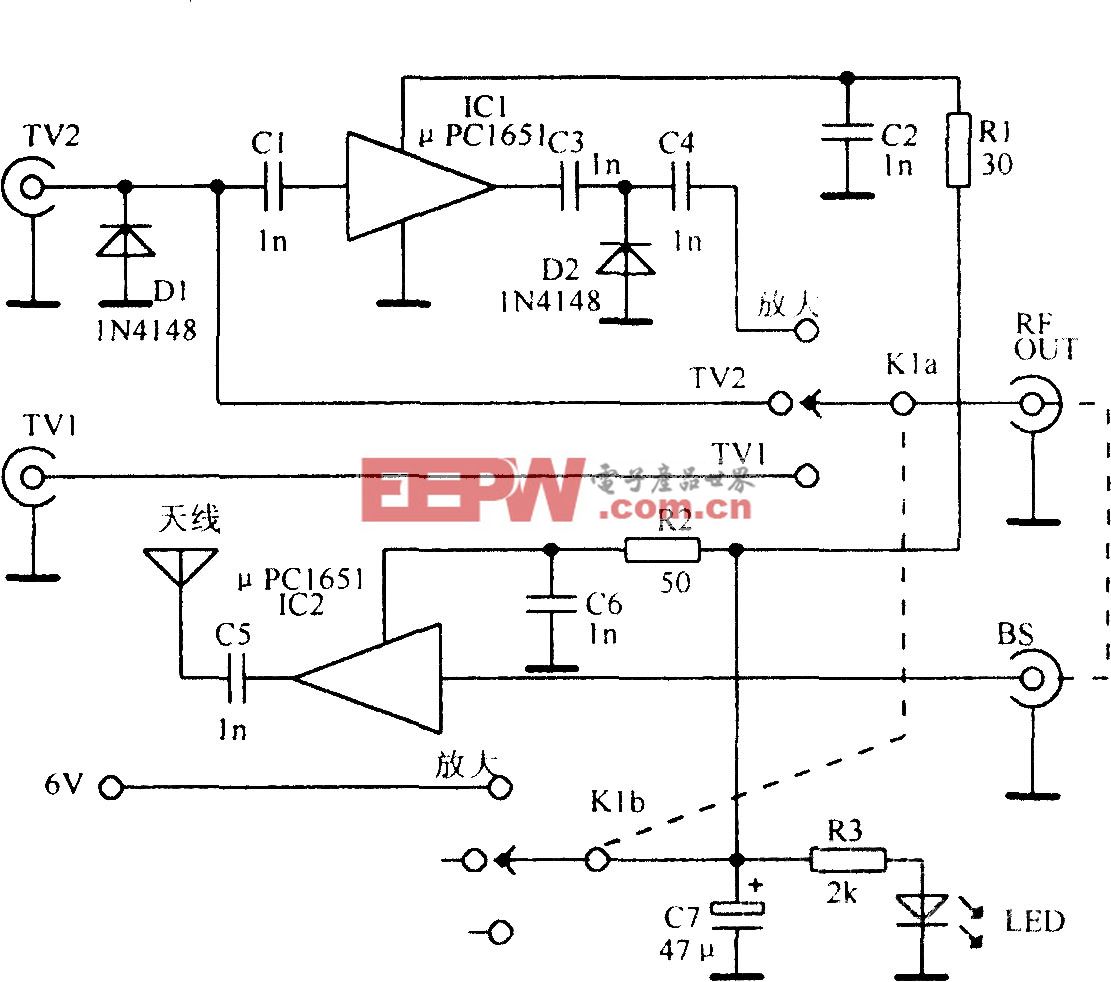

設空分裝置按計劃生產產品氣體:氧氣為1200m3/h,純度為99.6%;氮氣為2000m3/h,純度為99.9%,加工的空氣量為4000m3/h,現由于實際情況的變化僅需要1000m3/h的氧氣量,1500m3/h的氮氣量。在沒有進行自動變負荷改造前存在的情況是:仍然按照4000m3/h對原料空氣進行加工,這樣多余的產品量就要進行放空,實際上是增加了各設備運行的時間,從而降低了生產效率、增大了能耗,同時多余氣體的放空也是一種能源的浪費。在運用自動變負荷技術改造后,具體的流程圖如下圖2所示。

3.結論

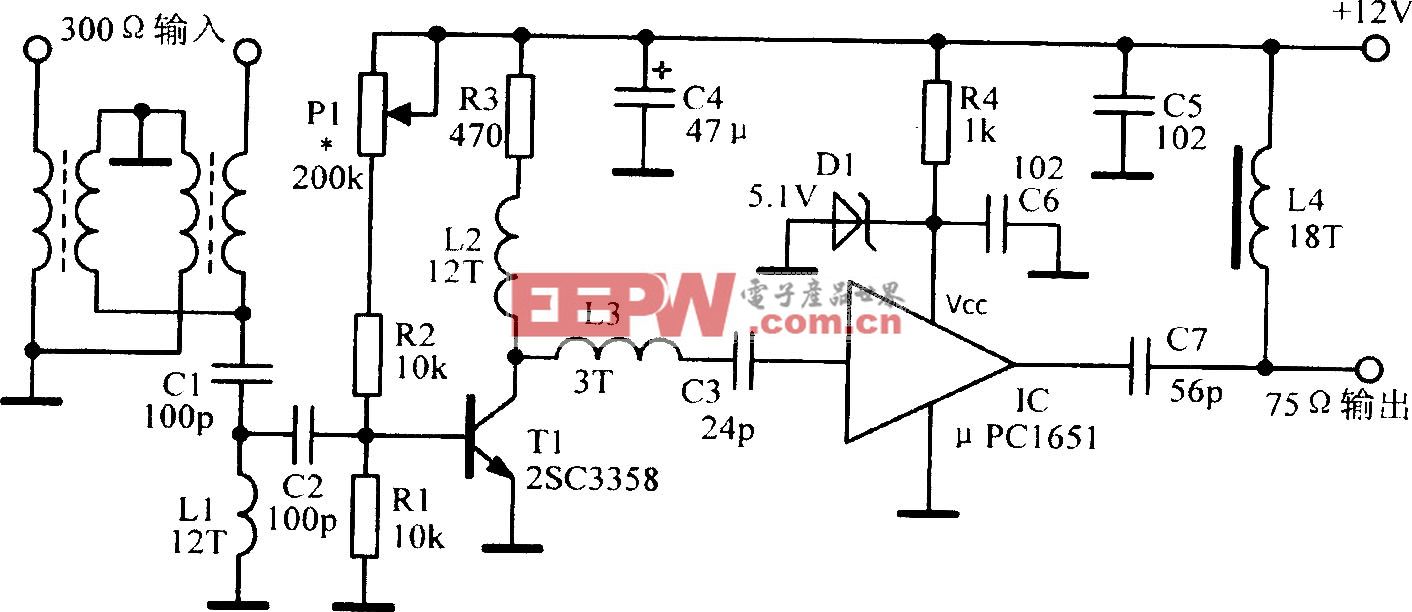

(1)由于產品氣體的下降,按照變負荷技術也就是把相應的原料氣體設定值調整為相應數值,這里就相當于將4000m3/h調整為3000m3/h.

在這一過程中,首先是經壓縮機出來的參數發生了變化,壓力P1變化為P1‘、溫度T1變化為T1’、流量Q1變化為Q1',壓縮機對外做功量將減少,由于加工氣體總量的減少,所以相應的壓縮時間就會變短,這樣在單位時間內生產效率就會提高,耗電量也就會減少,壓縮機占空分系統耗電總量為70%,這在很大程度上就實現了本課題目標-節能降耗。

(2)在預冷環節,由于總量的減少及壓縮溫度的變化,根據自動變負荷技術控制相應的流量與溫度調節伐,這樣就可以降低冷水量的噴淋,冷量的減少就意味著預冷環節做功量減少,相應的能耗也就降低了。在進入到純化系統時,因為總量的原因,分子篩的再生過程就不需要那么多的熱量,吹冷過程時間縮短,壓力也不需要升的太高,根據變負荷控制可以將相應的調節伐關小,這樣能耗就會下降。

(3)在精餾環節會涉及到產品氣體量、溫度量、壓力量、膨脹量等眾多因素的變化,這時自動變負荷控制的優勢就會顯現出來,它可以根據此時精餾塔內各參數量的變化,依據實際產品量的設定需求,實時調整各閥門的開度,以滿足當前的生產需求,這樣就會帶來相應的能耗優化,如膨脹機不需要制出那么多的冷量,從而降低了膨脹機的能耗。

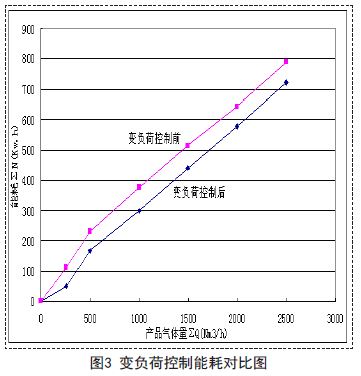

圖3為生產一定的產品氣體量運用變負荷控制前后能耗對比圖。

本文通過研究自動變負荷技術來分析空分系統的能耗優化過程。運用自動變負荷技術可以很好的解決產品量變化的不同要求這一問題,減少了無功生產、降低了產品氣體的放散率。根據自動變負荷技術可以實時改變自動控制或手動控制,實現把能耗標準降到小于等于標準值,從而達到節能目的。

評論