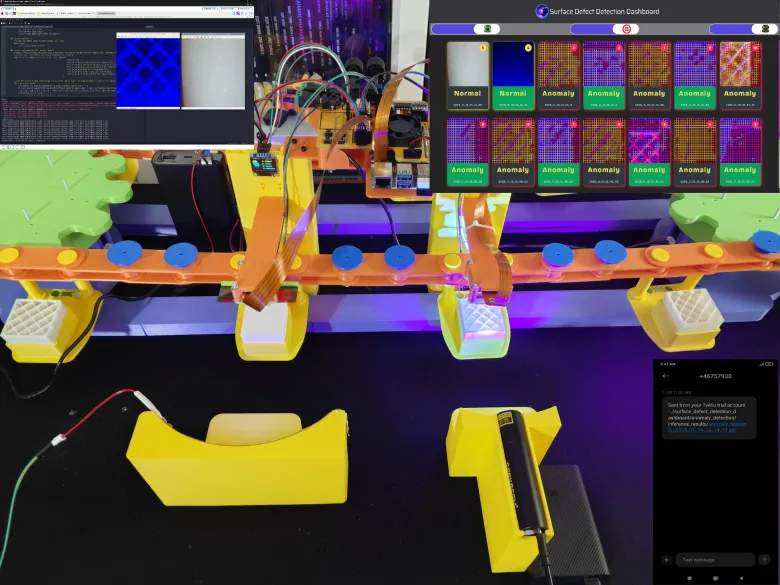

基于 UV 曝光的 AI 塑料表面缺陷檢測系統

——系統結構、算法流程與核心代碼解析(整合出稿版)

一、項目背景與技術思路

在塑料制品(外殼、透明件、注塑件等)生產過程中,細微劃痕、氣泡、夾雜與表面不均勻往往難以在普通可見光條件下被穩定檢測。這類缺陷一旦流入下游裝配或終端產品,將直接影響外觀等級與可靠性。

本項目提出一種 “UV 曝光 + AI 視覺識別” 的檢測思路:

利用 紫外光照射 改變塑料表面對劃痕、氣泡等缺陷的光學響應;

通過固定光源與成像結構,獲取高對比度缺陷圖像;

使用 深度學習目標檢測模型 對缺陷進行自動識別與分類。

該方案面向 低成本工業 AI 視覺檢測 場景,強調可復現性與工程可落地性。

二、系統硬件與光學結構說明

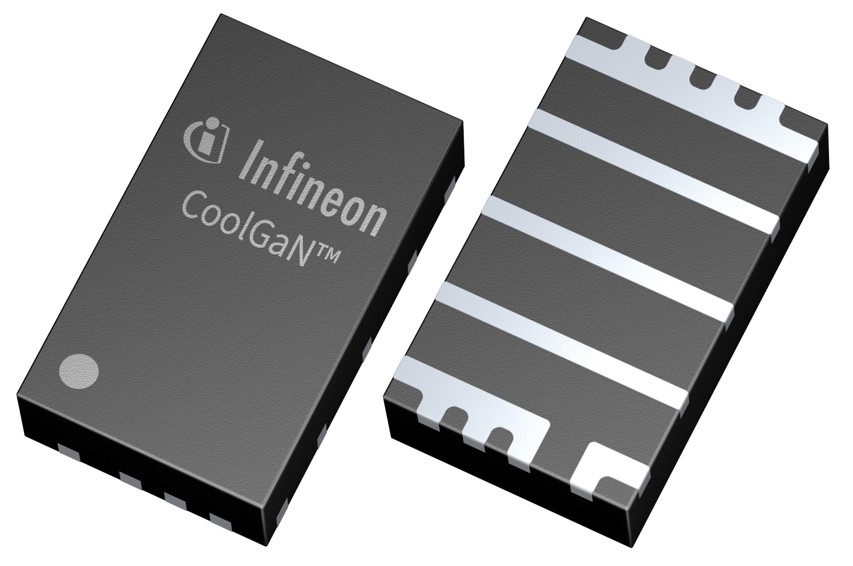

1. 硬件組成

整套檢測系統由以下模塊構成:

UV 光源模塊

提供穩定、均勻的紫外照射

用于增強塑料表面缺陷的可見性

成像單元(工業相機 / 高分辨率攝像頭)

固定安裝,避免視角變化

與 UV 光源形成穩定光路

被測塑料樣品

包括存在劃痕、氣泡及表面瑕疵的注塑件

計算與推理平臺

運行數據采集、模型推理與結果可視化程序

可部署于 PC 或邊緣計算設備

2. UV 曝光在缺陷檢測中的作用

與普通白光不同,UV 光在塑料表面會產生以下效果:

劃痕:在 UV 條件下產生明顯的散射或反射差異;

氣泡/內部空洞:呈現局部高亮或輪廓增強;

表面不均勻區域:灰度與紋理特征更明顯。

這些變化為后續的 AI 模型提供了 更易分離的特征空間,顯著降低模型訓練難度。

三、AI 缺陷檢測流程解析

1. 數據采集

在 UV 光照條件固定 的情況下拍攝塑料表面圖像;

確保曝光、距離、角度一致;

構建包含正常樣本與多類型缺陷樣本的數據集。

2. 數據標注

對采集到的圖像進行人工標注,常見缺陷類別包括:

Scratch(劃痕)

Bubble(氣泡)

Surface Imperfection(表面瑕疵)

標注方式采用 目標檢測框(Bounding Box),為后續訓練提供監督信息。

3. 模型選擇與訓練

項目采用 YOLO 系列目標檢測模型(輕量化、實時性強),其優勢在于:

單階段檢測,推理速度快;

對小尺寸缺陷具有較好識別能力;

易于在工業 PC 或邊緣設備部署。

訓練流程包括:

圖像尺寸統一與數據增強;

使用已標注數據進行監督訓練;

評估不同缺陷類別的識別準確率;

導出最優權重用于部署。

四、核心代碼邏輯解析(Python / YOLO 推理側)

以下為項目中 AI 推理流程的核心思路解析(不涉及完整源碼,僅解釋關鍵邏輯)。

1. 數據加載與預處理

data = LoadImages("UV_dataset/", img_size=640)作用說明:

讀取 UV 條件下采集的塑料表面圖像;

統一圖像尺寸,確保模型輸入一致;

自動完成基本預處理(縮放、歸一化)。

2. 模型加載

model = attempt_load("best.pt", map_location=device)工程意義:

加載已訓練完成的最優模型權重;

支持在 CPU 或 GPU 上運行;

為現場檢測提供即插即用能力。

3. 缺陷推理與結果過濾

pred = model(img) detections = non_max_suppression(pred)

模型輸出包含多個候選檢測框;

通過 NMS(非極大值抑制) 去除重疊與低置信度結果;

保留最可信的缺陷檢測框。

4. 結果標注與可視化

for *xyxy, conf, cls in detections: label = model.names[int(cls)] cv2.rectangle(img, xyxy, color, 2) cv2.putText(img, label, ...)

功能說明:

在原始圖像上繪制缺陷位置;

顯示缺陷類別與置信度;

可直接用于產線顯示或質量判定。

五、系統特點與工程價值

1. 技術優勢

UV 光學增強 + AI 識別,提高微小缺陷可檢測性;

模型訓練與推理流程清晰,易復現;

硬件結構簡單,適合低成本部署。

2. 適用場景

塑料外殼外觀檢測;

注塑件表面質量分級;

消費電子、汽車內飾、工業零件外觀檢測。

六、總結

該項目展示了一種 結合光學手段與深度學習的實用型工業檢測方案。通過 UV 曝光提升缺陷對比度,再利用 AI 模型完成自動識別,不僅降低了人工檢測成本,也為傳統機器視覺難以處理的塑料表面缺陷提供了新的工程路徑。

從系統架構到算法實現,該方案具備良好的可擴展性,適合作為 工業 AI 視覺檢測的入門與原型參考設計。

評論