改變封裝技術,LED照明可靠性大增(二)

在車輛外裝上,近年來像是尾燈、轉向燈、定位燈等傳統燈泡也已逐步被汰換,甚至連頭燈也都由傳統的鹵素燈、高亮度放電(HID)燈轉而被LED燈所取代。若從環境辨識性的觀點上來看,採用LED燈作為晝行燈(Daytime Running Lamps, DRL)的趨勢更是值得關注。

為因應多樣化的車用需求,業界在車用LED技術研發上,將以下列兩項為研發重點。

色度及亮度之客制化需求

在汽車內裝方面,像是空調面板等儀表板周邊的光源大多由車廠來指定顏色。業者所推出的磷化鋁鎵銦元件型LED系列產品,挾元件自製優勢,無論是色彩、光度皆可依客戶要求自行客製化。

其他像是利用氮化銦鎵(InGaN)及含有螢光體的樹脂所成功創造出的白光及粉色LED系列,也能提供色彩客製化功能。像是主要按鍵的背光等使用頻率較高的按鍵,即可藉由微妙的顏色差異突顯其與相鄰按鍵之相異性,藉此喚起使用者的注意。這種磷化鋁鎵銦元件採用在磊晶成長(Epitaxial Growth)階段上抑制波長差異的技術,因此能夠滿足客戶嚴格的規格要求。

研發耐硫化對策/擴充新品

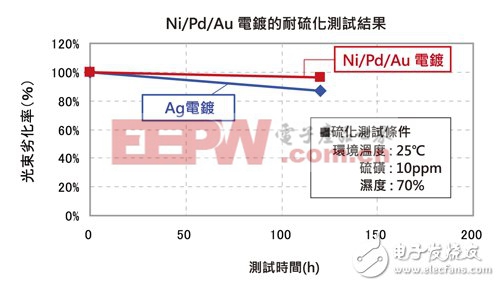

另一方面,市場對于尾燈等車輛外裝用途的LED燈最大要求莫過于耐熱性及對嚴苛氣候的耐受性,但由于傳統的LED封裝的導線架為鍍銀材料,容易產生硫化及光束劣化問題,目前這個問題也開始受到重視。

有鑑于此,業界改採鍍鎳/鍍鈀/鍍金做為導線架材料,成功解決因硫化所造成的光束劣化問題。另外,對于鍍鎳/鍍鈀/鍍金所引起的光度降低缺點,業者亦研發出新的一系列產品(圖6),藉由提高元件本身輸出效率的方式來解決,展現出毫不遜于鍍銀產品的光束強度。未來,業界將採鍍鎳/鍍鈀/鍍金做為封裝硫化改善對策,并積極擴充新的產品系列,以滿足客戶的多樣化需求。

圖6 業者利用提高LED光輸出效率,來降低封裝材料替換所引發的光度降低缺點。

評論