基于多模型自適應控制器的感應電機變頻調速系統

式中:

式中:  在變頻調速過程中,b12的變化區間為[b21,b21],將b21的攝動區間功分為12個區間,即將電機參數模型集Ω分成12個模型子集Ωi(i=1,2Λ12),并且這些模型子集滿足:

在變頻調速過程中,b12的變化區間為[b21,b21],將b21的攝動區間功分為12個區間,即將電機參數模型集Ω分成12個模型子集Ωi(i=1,2Λ12),并且這些模型子集滿足:  對固定模型建立如下指標切換函數:

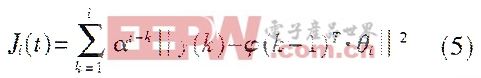

對固定模型建立如下指標切換函數:  式中,α為遺忘因子,滿足0<α<1 i=1,2Λ12 在固定模型輸出參數的同時,兩個自適應模型也同步采用最小二乘法進行參數辨識,以得出電機系統的參數:

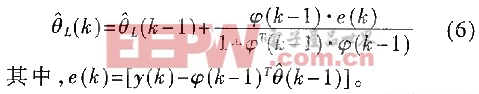

式中,α為遺忘因子,滿足0<α<1 i=1,2Λ12 在固定模型輸出參數的同時,兩個自適應模型也同步采用最小二乘法進行參數辨識,以得出電機系統的參數:  對自適應模型建立如下指標切換函數:

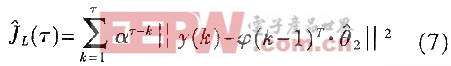

對自適應模型建立如下指標切換函數:  式中,L=1,2。在每個采樣周期,分別根據性能指標(5)和(7)求取最接近電機系統的模型參數和辨識參數:

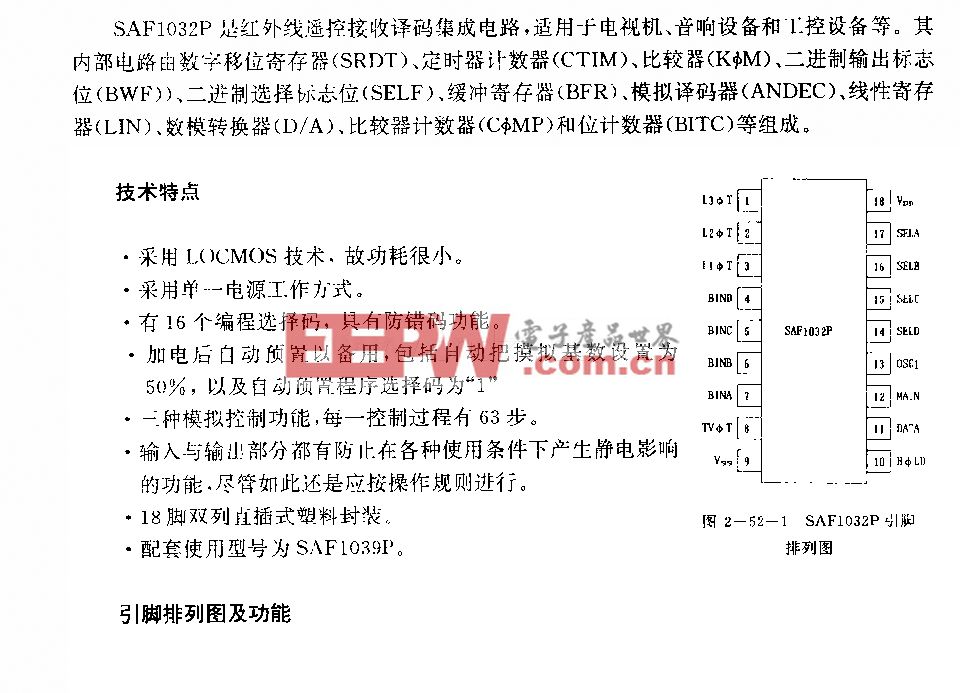

式中,L=1,2。在每個采樣周期,分別根據性能指標(5)和(7)求取最接近電機系統的模型參數和辨識參數:  如果L(τ)≤i(τ),則表明此時模型集中有一個自適應模型與真實的電機模型最為匹配,選擇該模型參數作為當前時刻的對象模型參數,即θ(k)=θ"L(k);并且如果此時L=2,則對第一個自適應模型重新設定初值,即θ1(k)=θ"2L(k)。反之,如果i(τ)≤L(τ),則表明此時模型集中的某個固定模型與真實的對象模型最為匹配,于是θ1(κ)=θi(κ),同時對第一自適應模型重新賦初值。 2.2 多模型自適應控制器的系統實現 基于多模型自適應控制器實現的感應電機變頻調速系統如圖1所示。圖42.3 仿真研究 選用的電機參數如下:電機型號為JQ2-52-4,額定功率為10kW,額定電壓為380V,額定電流為19.8A,額定轉速為1450r/min,額定頻率為50Hz。Rs=1.33Ω,Lm=0.2865H,Lr=0.3005H,Rr=1.12Ω,Ls=0.2942H,J=0.0618kg%26;#183;m2。轉子電阻攝動40%時,由圖2可見,傳統矢量控制系統的最大動態速降為74.5r/min,相當于4.9%;由圖3可見,多模型控制系統的最大動態速降為57.3 r/min,相當于3.9%;由圖4可見,額定負載擾動時,多模型控制系統的最大動態速降為42.2 r/min,相當于2.9%。仿真結果表明,多模型控制器實現的變頻調速系統比傳統矢量控制系統具有更為優良的動、靜態性能。 采用自適應模型和固定模型共同組成的具有動態調整能力的動態優化模型集,模型集每個時刻都在發生變化,以此逼近“真實"電機系統。基于固定模型設計的控制器保證了響應速度,而基于自適應模型設計的控制器保證了精度。 由于多模型自適應控制器實現的感應電機變頻調速系統離線地將電機參數存在的不確定性進行了分區處理,可解決常規自適應控制所無法解決的電機電阻存在的較大不確定性及電機電感的不確定性變化較快等難點問題。針對電機參數存在的不確定性,由多模型自適應控制器組成的感應電機變頻調速系統在不同的頻率區段采用不同的控制器。系統具有優良的動靜態性能,為實現高性能變頻調速系統提供了一條新的思路。

如果L(τ)≤i(τ),則表明此時模型集中有一個自適應模型與真實的電機模型最為匹配,選擇該模型參數作為當前時刻的對象模型參數,即θ(k)=θ"L(k);并且如果此時L=2,則對第一個自適應模型重新設定初值,即θ1(k)=θ"2L(k)。反之,如果i(τ)≤L(τ),則表明此時模型集中的某個固定模型與真實的對象模型最為匹配,于是θ1(κ)=θi(κ),同時對第一自適應模型重新賦初值。 2.2 多模型自適應控制器的系統實現 基于多模型自適應控制器實現的感應電機變頻調速系統如圖1所示。圖42.3 仿真研究 選用的電機參數如下:電機型號為JQ2-52-4,額定功率為10kW,額定電壓為380V,額定電流為19.8A,額定轉速為1450r/min,額定頻率為50Hz。Rs=1.33Ω,Lm=0.2865H,Lr=0.3005H,Rr=1.12Ω,Ls=0.2942H,J=0.0618kg%26;#183;m2。轉子電阻攝動40%時,由圖2可見,傳統矢量控制系統的最大動態速降為74.5r/min,相當于4.9%;由圖3可見,多模型控制系統的最大動態速降為57.3 r/min,相當于3.9%;由圖4可見,額定負載擾動時,多模型控制系統的最大動態速降為42.2 r/min,相當于2.9%。仿真結果表明,多模型控制器實現的變頻調速系統比傳統矢量控制系統具有更為優良的動、靜態性能。 采用自適應模型和固定模型共同組成的具有動態調整能力的動態優化模型集,模型集每個時刻都在發生變化,以此逼近“真實"電機系統。基于固定模型設計的控制器保證了響應速度,而基于自適應模型設計的控制器保證了精度。 由于多模型自適應控制器實現的感應電機變頻調速系統離線地將電機參數存在的不確定性進行了分區處理,可解決常規自適應控制所無法解決的電機電阻存在的較大不確定性及電機電感的不確定性變化較快等難點問題。針對電機參數存在的不確定性,由多模型自適應控制器組成的感應電機變頻調速系統在不同的頻率區段采用不同的控制器。系統具有優良的動靜態性能,為實現高性能變頻調速系統提供了一條新的思路。

評論