西門子1200 PLC控制臺達變頻器借Modbus RTU轉Profinet智能網關

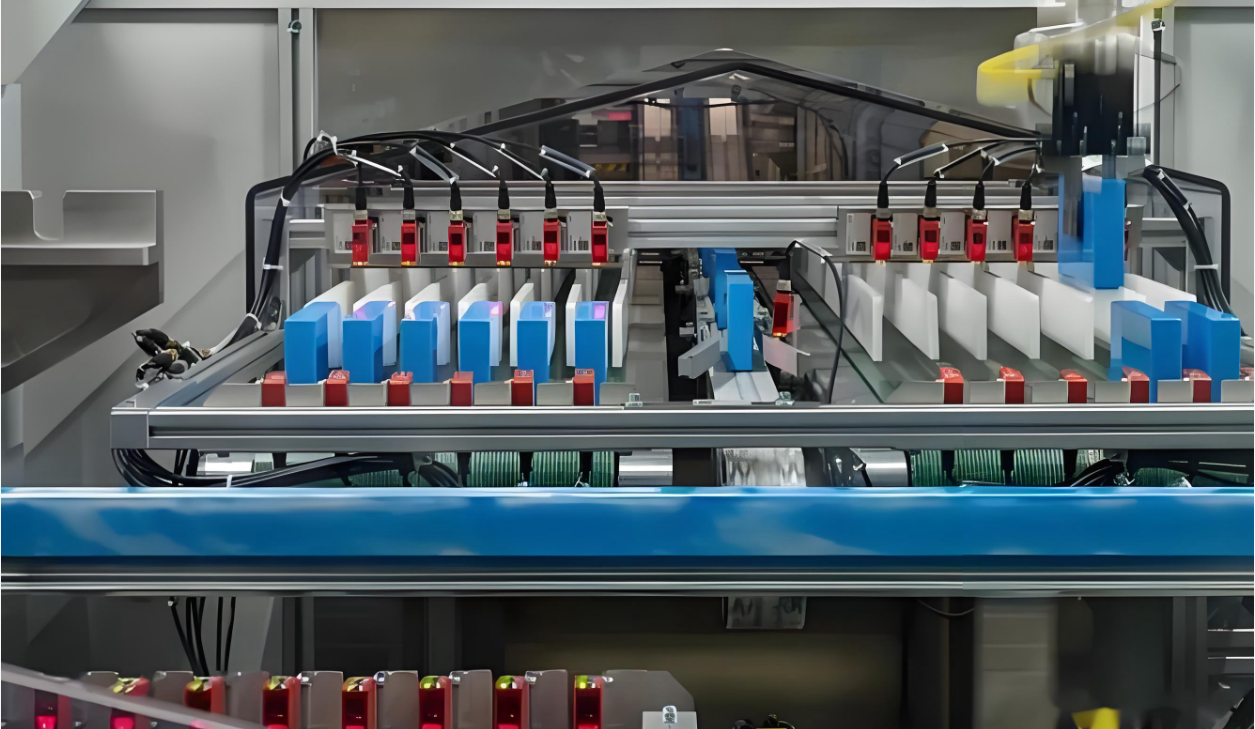

在工業自動化與工業物聯網深度融合的趨勢下,新能源電池行業作為戰略性新興產業,正朝著高效化、智能化方向快速發展。某頭部新能源電池生產企業新建一條方形動力電池模組裝配線,核心控制單元采用西門子 1200 PLC(支持 Profinet 協議),負責整條產線的動作協同、流程管控及數據匯總;而產線輸送輥道、電芯搬運機械臂的驅動系統選用臺達 VFD-M 變頻器,其通訊協議為 Modbus RTU。

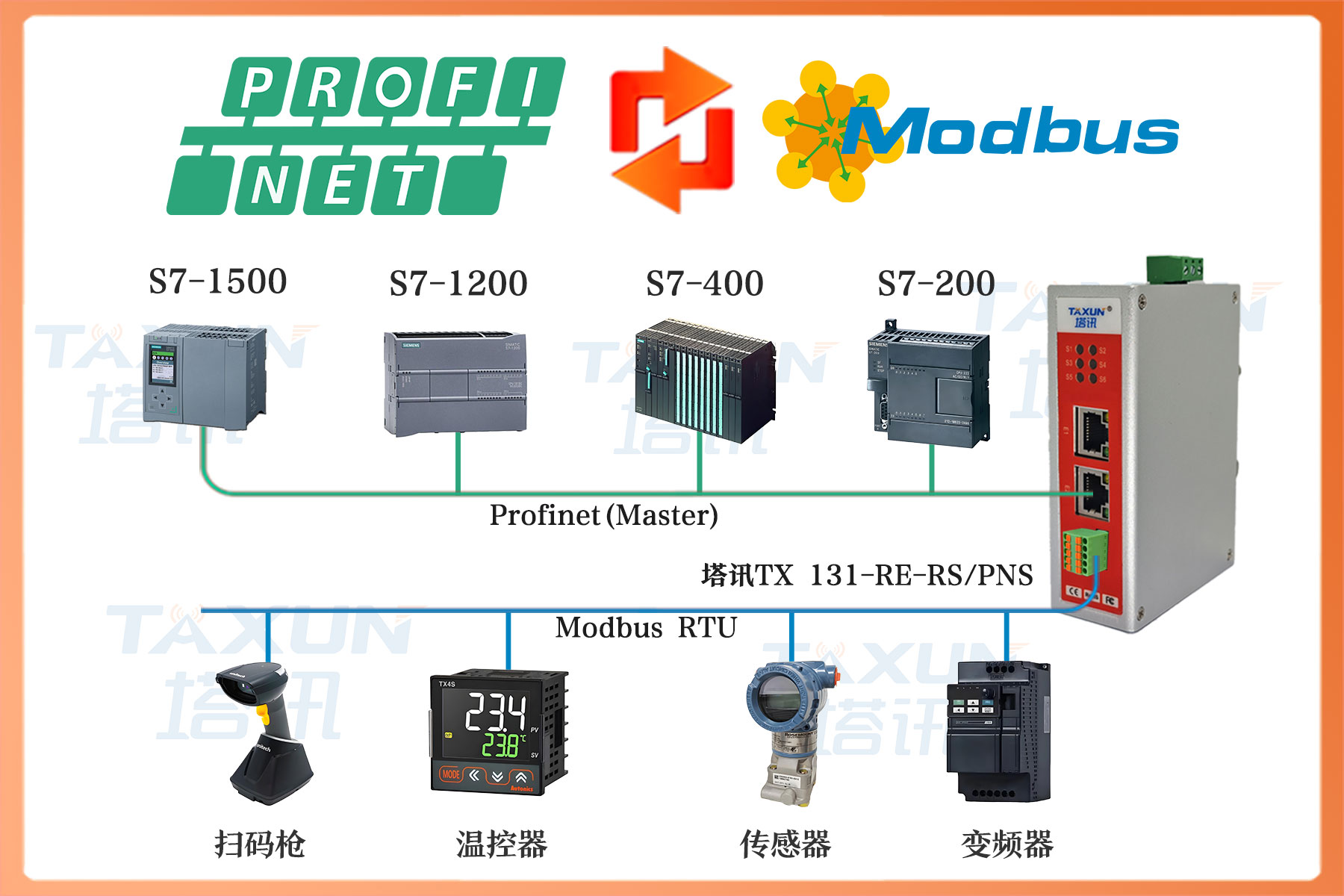

由于 Profinet 與 Modbus RTU 屬于不同層級的總線協議,兩者無法直接實現數據交互,導致 PLC 無法精準控制變頻器的運行頻率、啟停狀態,也無法實時采集設備運行參數(如電流、電壓、故障代碼),成為制約產線智能化升級的關鍵瓶頸。為解決協議兼容問題,項目最終選用塔訊品牌 TX131-RE-RS/PNS 總線協議網關,該網關具備 Modbus RTU 主站轉 Profinet 從站的核心功能,可搭建起兩種協議設備間的通訊橋梁,同時兼顧工業網關的數據采集與轉發能力。

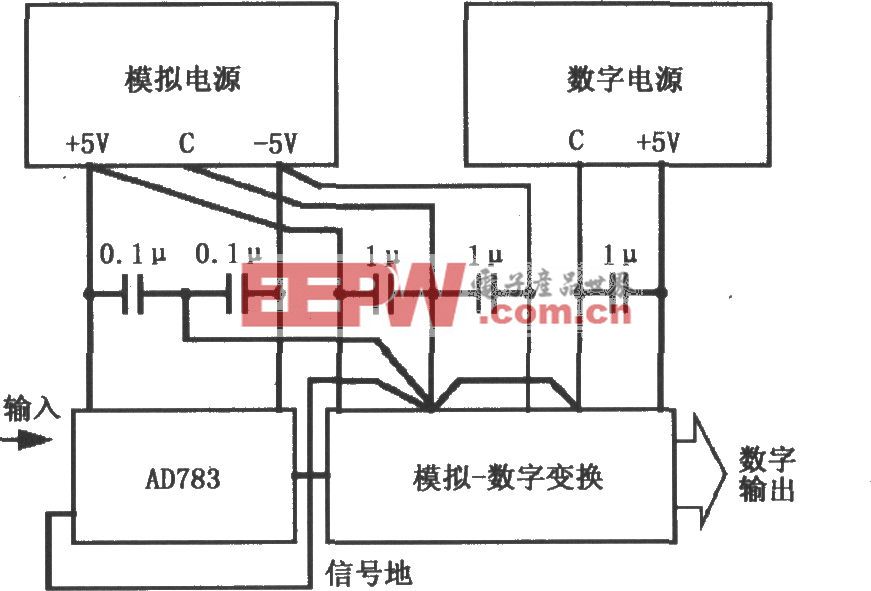

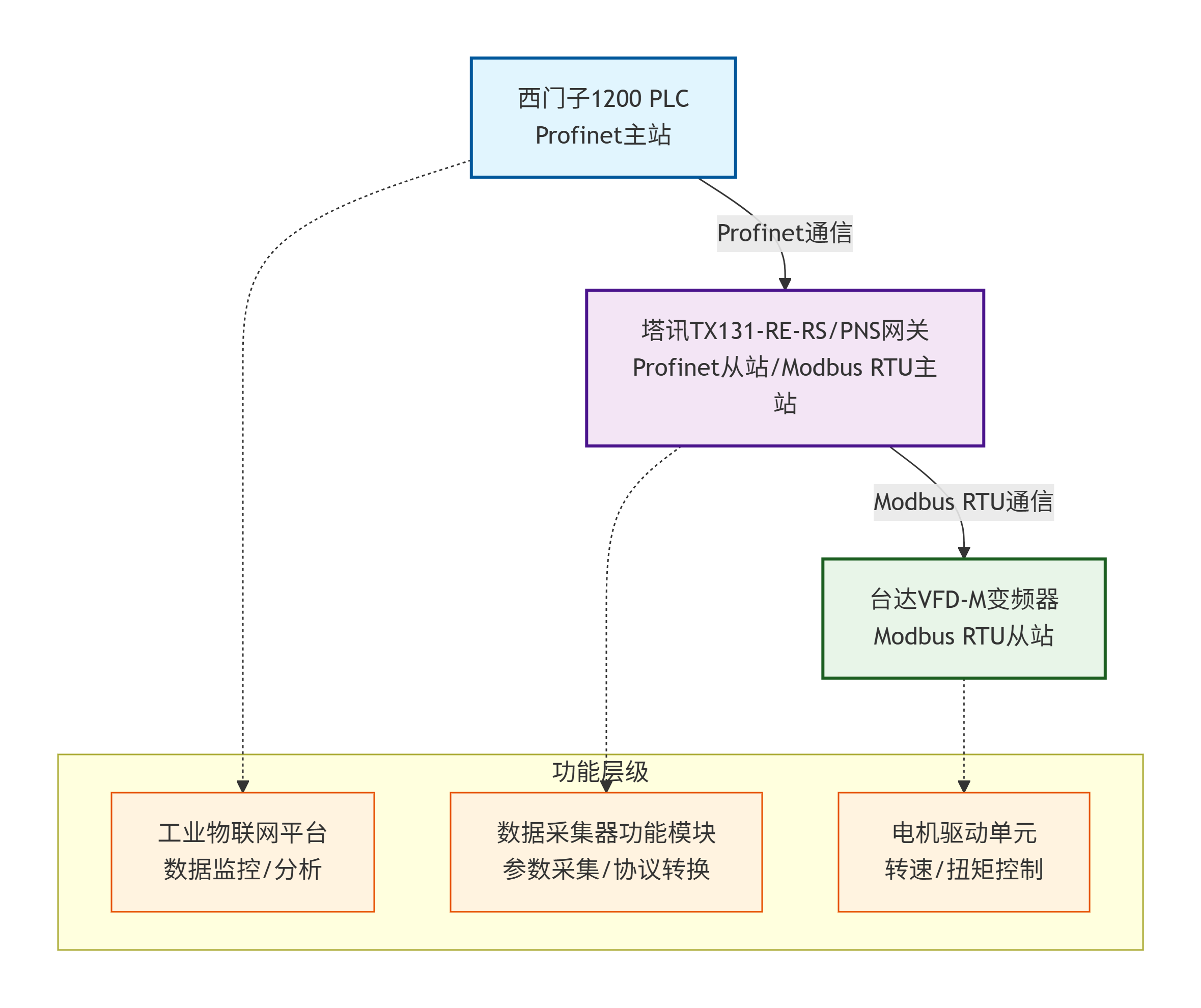

二、系統結構拓撲圖

三、項目痛點

1. 協議兼容性問題:西門子 1200 PLC 的 Profinet 協議與臺達 VFD-M 變頻器的 Modbus RTU 協議不兼容,導致設備間無法直接通訊,PLC 無法實現對變頻器的精準控制,也無法采集設備運行數據。

2. 數據孤島現象:變頻器的運行參數(如頻率、電流、溫度)和故障信息分散存儲在本地,無法接入工業物聯網平臺,管理人員難以實時監控設備狀態,故障排查滯后,影響產線運行效率。

3. 配置復雜度高:傳統協議轉換方案需額外編寫復雜的通訊程序,開發周期長,且對技術人員的專業要求高,后期維護難度大。

4. 實時性與穩定性需求:新能源電池生產對設備控制的實時性要求極高(響應時間需≤100ms),傳統通訊方案易出現數據丟包、延遲等問題,可能導致產線停機或產品質量缺陷。

四、功能簡介塔訊 TX131-RE-RS/PNS 網關作為核心通訊設備,承擔協議轉換、數據采集、指令轉發三大核心功能:

1. 協議轉換:將西門子 1200 PLC 下發的 Profinet 控制指令(如啟停命令、頻率設定)轉換為 Modbus RTU 協議指令,發送至臺達 VFD-M 變頻器;同時將變頻器的運行反饋數據(如實際轉速、故障代碼)轉換為 Profinet 協議,上傳至 PLC。

2. 數據采集:作為智能網關,實時采集變頻器的運行參數(頻率、電流、電壓、溫度)、故障信息及設備狀態,存儲于本地緩存并同步上傳至工業物聯網平臺。

3. 通訊管理:支持 Profinet IO 設備規范和 Modbus RTU 協議標準,可配置通訊波特率、數據位、校驗位等參數,適配不同設備的通訊需求;具備斷線重連、數據緩存功能,保障通訊穩定性。

4. 遠程監控:通過工業物聯網平臺,管理人員可實時查看設備運行狀態、歷史數據趨勢及故障報警,實現遠程運維與診斷。

1. 網關安裝:將塔訊 TX131-RE-RS/PNS 網關固定在控制柜內,確保通風良好,避免電磁干擾;接入 24V 直流電源,檢查電源指示燈是否正常亮起。

2. 通訊接線:

2.1 Profinet 接線:用網線將西門子 1200 PLC 的 Profinet 接口與塔訊 TX131-RE-RS/PNS 網關的 Profinet 接口連接,確保網線壓接規范,通訊鏈路暢通。

2.2 Modbus RTU 接線:用屏蔽雙絞線將網關的 RS485 接口(A+、B-)與變頻器的 RS485 接口對應連接,屏蔽層接地,減少干擾。

(二)網關參數配置1. 打開塔訊網關配置軟件,通過以太網連接網關,輸入默認 IP 地址登錄配置界面。

2. 協議模式配置:在 “協議配置” 頁面,選擇 “Profinet 從站 + Modbus RTU 主站” 模式,設置 Profinet 從站名稱、IP 地址,與 PLC 的 Profinet 網絡參數保持一致。

3. Modbus RTU 參數配置:設置波特率(9600bps,與變頻器默認參數匹配)、數據位(8 位)、校驗位(無校驗)、停止位(1 位);添加變頻器從站地址(默認 1),并映射需要讀寫的寄存器地址(如頻率設定寄存器、轉速反饋寄存器、故障代碼寄存器)。

4. 數據轉發配置:在 “數據轉發” 頁面,將 Modbus RTU 寄存器地址與 Profinet 輸入 / 輸出字節對應映射,確保 PLC 可通過 Profinet 訪問變頻器的相關參數。

5. 保存配置并重啟網關,使參數生效。

1. 打開 PLC 編程軟件,創建新項目,在 “硬件配置” 中添加 Profinet 網絡,設置 PLC 的 IP 地址,與網關在同一網段。

2. 導入塔訊 TX131-RE-RS/PNS 網關的 GSD 文件,在 Profinet 網絡中添加該網關作為從站,分配設備名稱和 IP 地址,與網關配置一致。

3. 映射 PLC 的輸入 / 輸出區與網關的 Profinet 數據區,編寫控制程序:通過 PLC 的輸出字節向網關發送變頻器啟停命令、頻率設定值;通過輸入字節讀取網關轉發的變頻器轉速、電流、故障狀態等數據。

4. 編寫故障處理程序:當 PLC 讀取到故障代碼時,觸發報警并執行停機保護邏輯。

(四)變頻器參數配置1. 進入臺達 VFD-M 變頻器的參數設置界面,設置通訊參數:從站地址(1)、波特率(9600bps)、數據格式(8N1),與網關配置一致。

2. 啟用 Modbus RTU 通訊控制模式,允許通過通訊接口接收啟停、頻率設定等指令。

3. 保存參數并重啟變頻器,完成配置。

(五)物聯網平臺接入1. 在工業物聯網平臺添加塔訊 TX131-RE-RS/PNS 網關設備,輸入網關 IP 地址及通訊端口。

2. 配置數據采集點,將網關上傳的變頻器參數(如頻率、電流、溫度)與平臺監控畫面關聯,設置報警閾值(如電流超限、溫度過高)。

3. 測試數據上傳功能,確保平臺可實時顯示設備運行數據、歷史曲線及故障報警。

1. 通訊穩定性高:塔訊 TX131-RE-RS/PNS 網關實現了 Profinet 與 Modbus RTU 協議的無縫轉換,通訊響應時間≤50ms,滿足產線實時控制需求;運行至今未出現數據丟包、延遲或通訊中斷現象,穩定性優異。

2. 控制精準高效:PLC 可通過網關精準控制變頻器的啟停、頻率調節,電機轉速控制精度達到 ±0.1r/min,有效提升了電池模組裝配的一致性,產品合格率從 98.2% 提升至 99.7%。

3. 數據可視化與智能化運維:通過工業物聯網平臺,管理人員可實時監控所有變頻器的運行狀態、關鍵參數及故障信息,故障排查時間從平均 2 小時縮短至 15 分鐘;通過數據分析,提前預判設備潛在故障,實現預防性維護,設備故障率下降 40%。

4. 部署便捷,成本可控:網關配置簡單,無需復雜編程,現場實施僅用 1 天完成;相比傳統定制化協議轉換方案,降低了開發成本和維護難度,縮短了項目周期。

七、項目實施前后效果對比對比維度 | 實施前 | 實施后 |

通訊狀態 | 協議不兼容,無法直接通訊 | 協議無縫轉換,穩定通訊 |

控制精度 | 無法精準控制變頻器,依賴手動調節 | PLC 精準控制,轉速精度 ±0.1r/min |

數據采集 | 無實時數據采集,依賴人工巡檢 | 實時采集多參數,上傳物聯網平臺 |

故障處理 | 人工排查,耗時 2 小時以上 | 平臺報警,15 分鐘內完成排查 |

設備故障率 | 8%/ 月 | 4.8%/ 月 |

產品合格率 | 98.2% | 99.7% |

運維方式 | 現場人工運維 | 遠程智能化運維 |

在新能源電池這一快速發展、前景廣闊的行業中,工業自動化與工業物聯網的深度融合是提升生產效率、保障產品質量的關鍵。本案例通過塔訊 TX131-RE-RS/PNS 總線協議網關,成功解決了西門子 1200 PLC 與臺達 VFD-M 變頻器的協議兼容問題,搭建起穩定、高效的通訊鏈路。該網關作為核心的工業網關與數據采集器,不僅實現了 Profinet 與 Modbus RTU 的協議轉換,還為工業物聯網平臺提供了可靠的數據支撐,推動產線從傳統控制向智能化、數字化升級。

塔訊 TX131-RE-RS/PNS 網關憑借其穩定的通訊性能、便捷的配置方式、強大的協議轉換能力,在新能源、醫藥、物流等多個工業行業場景中具有廣泛的應用前景。隨著工業 4.0 的推進,總線協議的兼容性和智能網關的數據分析能力將成為工業數字化轉型的核心需求,塔訊此類高性能工業網關將持續為不同行業的設備互聯、數據互通提供可靠解決方案,助力企業實現降本增效、提質升級。

*博客內容為網友個人發布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。