Modbus TCP轉Modbus RTU基于工業網關保障光伏封裝產線通訊可靠性

在新能源光伏組件封裝生產線中,某企業采用臺達 DVP-EH3 PLC(Modbus RTU 協議)負責光伏玻璃、EVA 膠膜、電池片的疊層定位(精度 ±0.5mm),施耐德 M241 PLC(Modbus TCP 協議)管控層壓(溫度 150℃±2℃、壓力 0.8MPa±0.05MPa)、封邊、EL 檢測等設備。二者需實時協同:臺達 PLC 需傳輸組件型號、疊層完成信號、組件尺寸參數,施耐德 PLC 需反饋層壓時間(15min±1min)、封邊泄漏率(≤0.01kPa/min)、EL 檢測合格狀態,以此保障組件 25 年質保及發電效率,且需符合 IEC 61215 標準與 TüV 萊茵認證。

但因協議不兼容無直接通訊通道,企業只能依賴操作員手動傳遞參數,日均因參數偏差引發 2 次生產停滯,每次需報廢 12 塊單塊成本超 800 元的組件,單日直接損失超 9600 元。而 2025 年全球光伏組件市場規模預計超 2000 億美元,該環節作為新能源核心工序,對工業物聯網環境下數據的實時性與可靠性有嚴苛要求。

1. 協議異構阻斷生產協同:臺達 DVP-EH3 PLC 的 Modbus RTU 協議與施耐德 M241 PLC 的 Modbus TCP 協議無法直接兼容,無物聯網網關中轉時,疊層參數需操作員每 30 分鐘從 DVP-EH3 PLC 導出后,通過 M241 PLC 編程軟件手動輸入,單次數據傳遞延遲超 25 分鐘,導致疊層工序與層壓工序不同步,層壓溫度偏差超 8℃,曾因層壓溫度過高導致 10 塊組件 EVA 膠膜老化,報廢損失超 8000 元;生產節拍從 25 分鐘 / 塊延長至 42 分鐘 / 塊,效率下降 40%。

2. 數據采集追溯斷層:原有系統無專用數據采集器,疊層定位數據、層壓參數、EL 檢測結果等關鍵工藝數據僅分別存儲于兩臺 PLC 本地(存儲周期 30 天),無法自動上傳至工業物聯網平臺,出現組件功率衰減超標時,需人工比對兩臺 PLC 的運行日志,追溯原因耗時超 7 小時,不符合新能源行業 “光伏組件全生命周期追溯” 的要求(如晶科、天合光能供應鏈標準)。

3. 工業環境適應性差:封裝車間存在高溫(層壓設備散熱)、粉塵(玻璃切割碎屑)、濕度波動(雨季濕度 60%-80%),傳統 RS485 轉以太網模塊耐高溫性能弱(僅≤60℃)、防潮等級低(IP20),日均通訊中斷 1-2 次,每次中斷需停機降溫并重新校準層壓參數,恢復耗時超 3 小時,單日減少有效生產時間約 6 小時,損失產能超 14 塊光伏組件。

4. 設備負載超限引發質量風險:嘗試通過第三方軟件實現數據轉發,導致臺達 DVP-EH3 PLC CPU 負載升至 83%(頻繁處理疊層定位數據轉換)、施耐德 M241 PLC CPU 負載達 81%,超出安全運行閾值(PLC≤75%),引發封邊密封度泄漏率超 0.05kPa/min,組件戶外使用時易進水,曾導致 5 塊組件功率衰減超 15%,返工成本超 6000 元 / 月,且面臨客戶索賠風險。

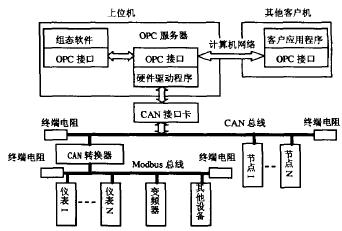

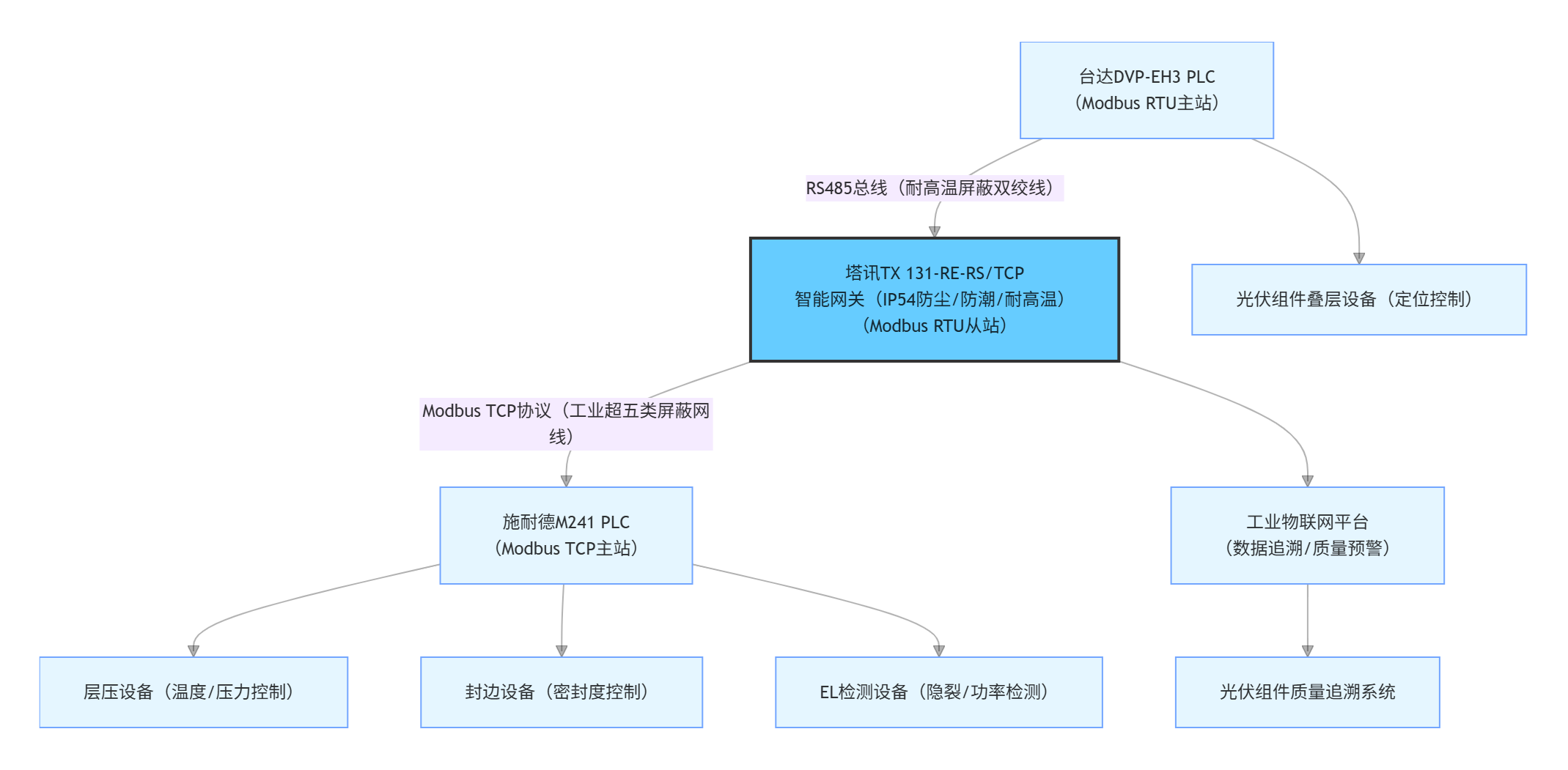

三、系統結構拓撲圖

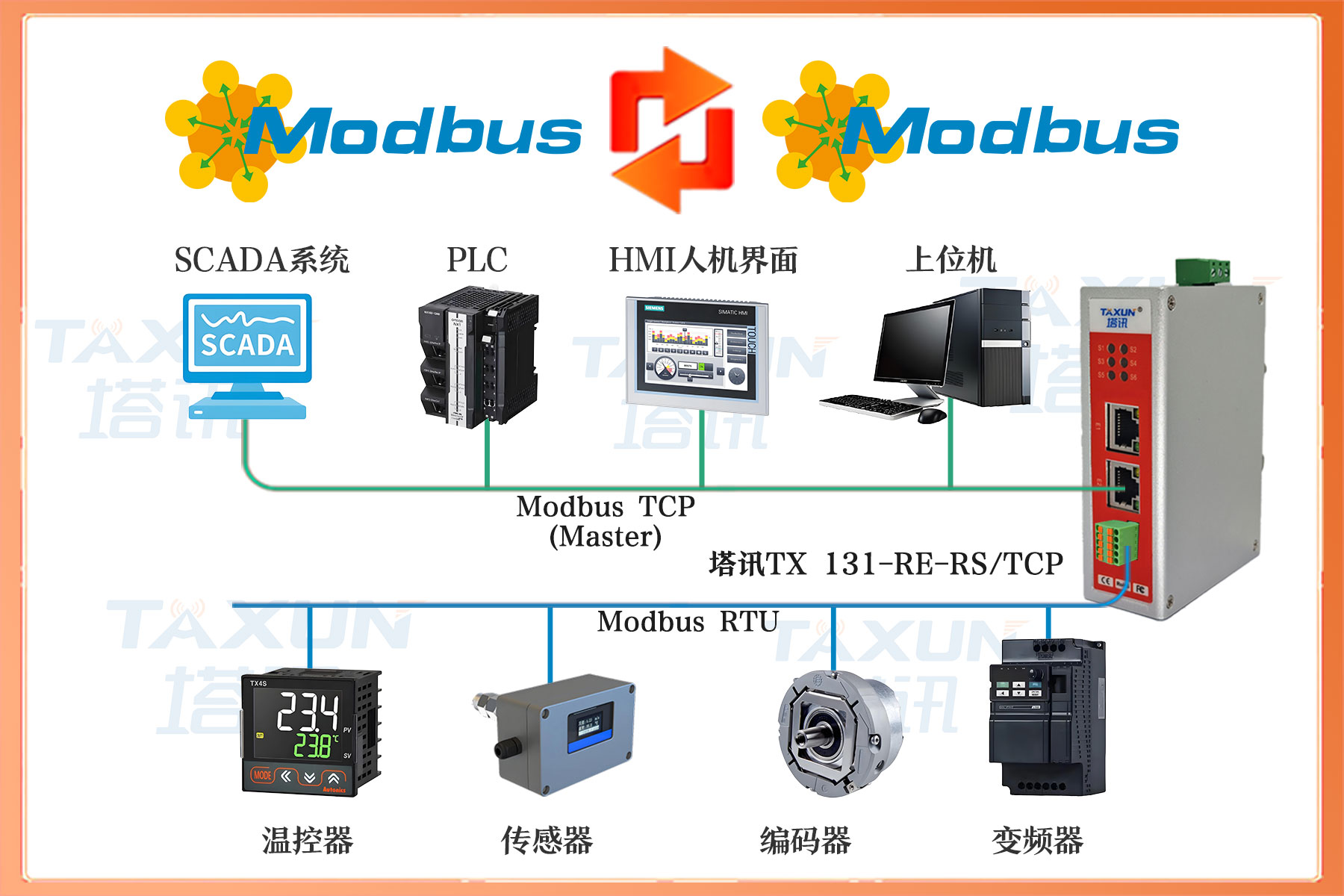

作為核心工業網關,該設備(IP54 防塵防潮耐高溫、適配光伏封裝環境)實現 Modbus RTU 從站到 Modbus TCP 從站的雙向協議轉換,關鍵功能深度適配光伏組件封裝場景需求:

· 協議兼容:嚴格遵循 Modbus RTU(IEC 61158)與 Modbus TCP(IEC 61158)協議規范,支持 9600-115200bps 可調波特率(適配臺達 DVP-EH3 PLC 通訊參數:9600bps、偶校驗、8 數據位、1 停止位)與 10/100Mbps 自適應以太網速率,自動識別施耐德 M241 PLC 的寄存器地址映射規則,確保疊層參數與封裝指令傳輸無格式偏差,符合 “光伏組件 25 年質保標準” 要求。

· 數據處理:內置雙核工業級耐高溫處理器,每秒可完成 2400 次以上數據轉換,轉換延遲≤22μs,支持 2200 點數據映射,滿足組件尺寸(4 字節浮點數)、層壓溫度(4 字節浮點數)、密封度泄漏率(4 字節浮點數)等多類型數據同步傳輸,數據更新頻率達 5 次 / 秒,符合 IEC 61215 對 “高頻工藝監控” 的標準。

· 工業適配:具備 IP54 防護等級(防塵、防潮、防玻璃碎屑飛濺),外殼采用耐高溫 ABS 材質(工作溫度 - 20℃-80℃),耐受層壓設備周邊高溫環境;支持 24VDC 寬壓供電(±15% 波動兼容);抗電磁干擾性能符合 EN 61000-6-2 標準,避免 EL 檢測設備高頻信號導致的數據丟包;配套耐高溫屏蔽電纜,耐受車間溫度波動。

· 物聯與質量擴展:支持本地數據緩存(容量 6GB,緩存周期 90 天),通過 MQTT 協議對接工業物聯網平臺與質量追溯系統,實現工藝數據實時歸檔與不可篡改存儲;內置質量預警功能,當層壓溫度超閾值或密封度泄漏率超標時,網關直接向兩臺 PLC 推送停機信號;支持故障自恢復,通訊中斷后≤70ms 重新建立連接,保障封裝生產連續。

采用塔訊智能網關構建 “雙 PLC - 單網關” 通訊架構:網關 Modbus RTU 側作為臺達 DVP-EH3 PLC 的從站,實時采集組件型號(D100)、疊層完成信號(M0.0)、組件尺寸(D104);Modbus TCP 側作為施耐德 M241 PLC 的從站,將采集到的疊層參數傳輸至 PLC,同時接收 PLC 反饋的層壓溫度(DB1.DBD10)、層壓時間(DB1.DBD20)、檢測結果(M10.0),實現雙向數據實時交互,數據更新頻率 5 次 / 秒,滿足光伏組件封裝協同需求。

(二)實施步驟1. 硬件部署:網關安裝于車間耐高溫控制柜內(距離層壓設備≥1.5 米,避免直接受熱),通過耐高溫屏蔽 RS485 電纜(長度 50 米)接入臺達 DVP-EH3 PLC 的 RS485 通訊端口;通過工業超五類屏蔽網線連接施耐德 M241 PLC 的以太網交換機,配置 IP 地址(192.168.19.100)與 PLC(192.168.19.10)同網段,做好防潮接地處理(接地電阻≤4Ω),避免車間濕氣導致設備故障。

2. 參數配置:使用塔訊工業配置軟件建立數據映射表 —— 將 DVP-EH3 PLC 的疊層參數(組件型號:40001、組件尺寸:40002、完成信號:10001)映射至網關寄存器;將 M241 PLC 的反饋數據(層壓溫度:30001、層壓時間:30002、檢測結果:10002)映射至網關對應寄存器,設置數據更新周期 200ms,啟用 “數據校驗”“質量預警”“故障自恢復” 功能,日志保存周期 90 天。

3. 聯調與認證測試:在工業物聯網平臺同步驗證數據傳輸(延遲≤22μs,丟包率 0.05%);模擬層壓溫度超閾值(160℃),測試網關是否觸發停機信號;邀請 TüV 萊茵機構驗證系統符合 IEC 61215 標準,確保通過晶科、天合光能供應鏈審核。

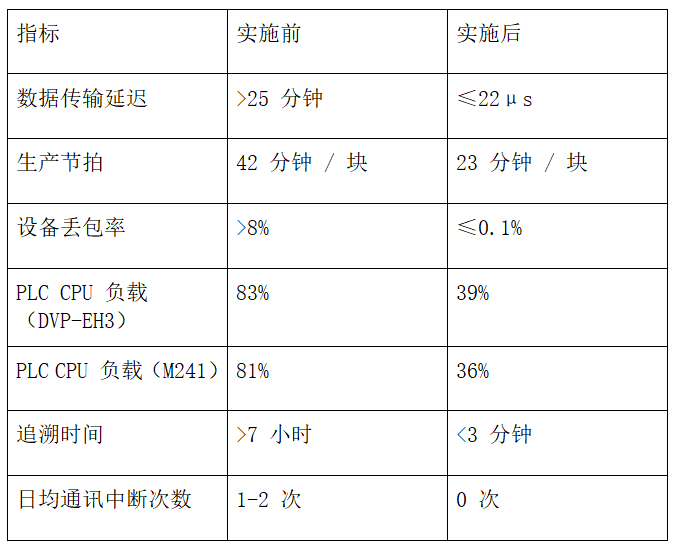

1. 生產效率與質量雙提升:數據傳輸延遲降至 22μs 內,生產節拍從 42 分鐘 / 塊縮短至 23 分鐘 / 塊,日產能從 34 塊提升至 62 塊,效率提升 82%;質量預警功能避免工藝參數超差,產品合格率從 97.5% 升至 99.9%,每月減少報廢損失超 2.8 萬元;層壓溫度偏差控制在 ±1℃內,密封度泄漏率≤0.008kPa/min,組件功率衰減率穩定在≤2%/ 年,滿足 25 年質保要求。

2. 數據追溯全面落地:通過網關將工藝數據自動上傳至工業物聯網平臺,功率衰減問題追溯時間從 7 小時縮短至 3 分鐘,實現光伏組件從疊層到檢測的全生命周期追溯,順利通過 TüV 萊茵認證與客戶審核;數據不可篡改功能保障生產記錄合規,避免客戶索賠風險。

3. 通訊穩定性適配封裝環境:網關耐高溫、防潮設計適配車間工況,連續運行 3 個月丟包率≤0.1%,通訊中斷次數從 1-2 次 / 日降至 0 次,故障恢復時間從 3 小時縮短至 15 分鐘,單日增加有效生產時間 6 小時,月增產能超 420 塊。

4. 設備負載與風險降低:臺達 DVP-EH3 PLC CPU 負載從 83% 降至 39%,施耐德 M241 PLC CPU 負載從 81% 降至 36%,均低于安全閾值;EL 檢測準確率提升至 99.95%,未再發生因設備負載過高導致的隱裂漏檢問題,每年減少返工與索賠成本超 33 萬元。

(二)效果對比表

本案例聚焦光伏組件封裝行業,該行業是新能源光伏產業鏈的終端環節,直接影響光伏電站的發電效率與投資回報。此方案可復制至儲能電池封裝、風電葉片復合材料成型等新能源產線,后續可擴展接入 AI 工藝優化系統,通過工業物聯網平臺分析歷史封裝數據,自動優化層壓溫度與時間參數;或對接光伏電站運維系統,實現組件編號與電站發電數據聯動,進一步提升新能源制造的智能化與全生命周期管理水平,助力企業滿足全球光伏市場的嚴苛質量與認證要求。

*博客內容為網友個人發布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。