彎曲工況下車輪強(qiáng)度、疲勞分析方法對(duì)比

在汽車車輪的實(shí)際使用過(guò)程中,80%以上的車輪破壞是由疲勞破壞引起的,而在衡量疲勞性能的徑向疲勞試驗(yàn)中,又以彎曲疲勞失效率最高。國(guó)外建立了JWL、DOT和ISO等相關(guān)車輪彎曲疲勞試驗(yàn)標(biāo)準(zhǔn),這些標(biāo)準(zhǔn)都是模擬車輪在彎矩作用下的受載情況。我國(guó)《GB/T 5334-2005乘用車車輪性能要求和試驗(yàn)方法》對(duì)于乘用車車輪的試驗(yàn)方法進(jìn)行了規(guī)定。該試驗(yàn)是使車輪在一個(gè)固定不變的彎矩下旋轉(zhuǎn),或是車輪靜止不動(dòng)承受一旋轉(zhuǎn)彎矩,以車輪不能繼續(xù)承受載荷(如結(jié)構(gòu)失穩(wěn))和出現(xiàn)侵入車輪斷面的可見(jiàn)疲勞裂紋為失效標(biāo)準(zhǔn)。

本文利用5種建模方式對(duì)車輪進(jìn)行離散,對(duì)彎曲工況車輪的強(qiáng)度與疲勞分析結(jié)果進(jìn)行對(duì)比,尋找簡(jiǎn)單且結(jié)果準(zhǔn)確的建模方式。

1 模型描述

本文利用HyperMesh軟件分別采用以下五種方式進(jìn)行建模 。

1.1模型1(殼單元離散,不考慮接觸與預(yù)緊力)

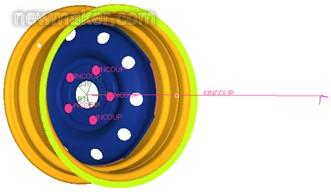

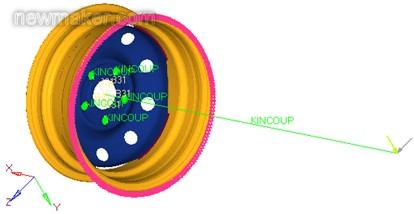

輪輞、輪輻與焊縫均使用殼單元模擬,總裝件的螺栓連接與加載軸均用KINCOUP剛性單元模擬,加載圓盤使用B31模擬,如圖1所示。

1.2模型2 (體單元離散,不考慮接觸與預(yù)緊力)

輪輞、輪輻、焊縫使用實(shí)體單元模擬,總裝件的螺栓連接與加載軸均用KINCOUP剛性單元模擬,加載圓盤使用B31模擬,如圖1所示。

圖1 未考慮預(yù)緊力的車輪有限元模型

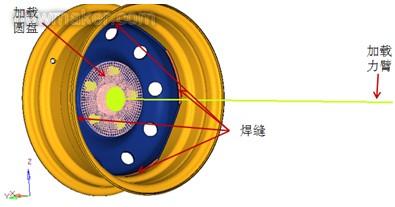

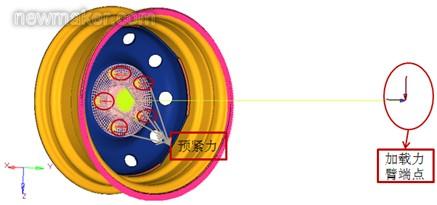

輪輞、輪輻與焊縫均使用殼單元模擬,總裝件的螺栓連接與加載軸均用KINCOUP剛性單元模擬,加載圓盤使用實(shí)體單元模擬,加載圓盤利用KINCOUP單元與B31單元連接到車輪上, 利用接觸對(duì)模擬加載圓盤與輪輻安裝平面的接觸,如圖2所示。

1.4模型4(殼單元離散,考慮預(yù)緊力,GAPUNI模擬接觸)

輪輞、輪輻與焊縫均使用殼單元模擬,總裝件的螺栓連接與加載軸均用KINCOUP剛性單元模擬,加載圓盤使用實(shí)體單元模擬,加載圓盤用KINCOUP單元與B31單元連接到車輪上。利用DCOUP3D-GAPUNI模擬加載圓盤與輪輻安裝平面的接觸,如圖2所示。

1.5模型5(體單元離散,考慮預(yù)緊力,GAPUNI模擬接觸)

輪輞、輪輻、焊縫、連接件使用實(shí)體單元模擬,總裝件的螺栓連接與加載軸均用KINCOUP剛性單元模擬,加載圓盤用KINCOUP單元與B31單元連接到車輪上。 利用DCOUP3D-GAPUNI模擬加載圓盤與輪輻安裝平面的接觸,如圖2所示。

圖2 考慮預(yù)緊力的車輪有限元模型

輪輻、輪輞的材料參數(shù)如下表1所示

表1 車輪材料參數(shù)表

2.1模型1、2彎曲工況強(qiáng)度分析邊界條件

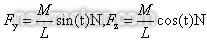

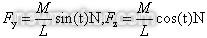

根據(jù)車輪彎曲疲勞試驗(yàn)的工作原理 [2],因?yàn)檐囕唭?nèi)輪輞邊緣部分被試驗(yàn)臺(tái)夾具壓緊固定,不能旋轉(zhuǎn)和移動(dòng),所以對(duì)內(nèi)輪輞邊緣施加全約束,即六個(gè)自由蘇全部被約束。車輪承受的彎矩是通過(guò)加載軸施加的,在加載軸的自由端施加沿y、z方向施加隨時(shí)間變化的兩個(gè)力,該力的大小等于車輪試驗(yàn)彎矩除以加載軸的長(zhǎng)度

。其中,M為試驗(yàn)彎矩載荷,L為加載軸長(zhǎng)度,t為加載時(shí)間。

。其中,M為試驗(yàn)彎矩載荷,L為加載軸長(zhǎng)度,t為加載時(shí)間。

圖3 模型1、2彎曲工況分析邊界條件

約束車輪內(nèi)側(cè)邊緣6個(gè)方向的自由度[2],在連接件與輪輻之間的5個(gè)螺栓上施加預(yù)緊力Fp=T/kd,其中T為螺栓的擰緊扭矩,k為汽車常用擰緊扭矩系數(shù),d為螺栓的螺紋直徑。在加載軸的自由端沿y、z方向施加隨時(shí)間變化的兩個(gè)載荷

圖4 模型3、4、5彎曲工況分析邊界條件

模擬車輪回轉(zhuǎn)彎曲疲勞試驗(yàn),計(jì)算車輪回轉(zhuǎn)彎曲疲勞壽命,螺栓安裝孔附近應(yīng)力集中比較嚴(yán)重,最大Von Mises應(yīng)力超過(guò)材料屈服強(qiáng)度。車輪實(shí)際安裝狀態(tài)下安裝孔附近一般不具強(qiáng)度風(fēng)險(xiǎn),故不對(duì)此處?kù)o強(qiáng)度及疲勞壽命做重點(diǎn)考察。

評(píng)論