分析動力電池系統(電芯/BMS/PACK)失效模式

4、絕緣監測失效:

本文引用地址:http://cqxgywz.com/article/201808/385877.htm在動力電池系統發生變形或漏液的情況下都會發生絕緣失效,如果BMS沒有被檢測出來,有可能發生人員觸電。因此BMS系統對監測的傳感器要求應該是最高的,避免監測系統失效可以極大地提高動力電池的安全性。

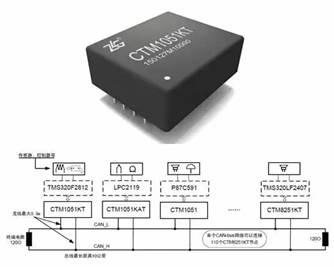

5、電磁兼容問題通訊失效:

對BMS系統來說,電磁兼容主要考核它抗電磁干擾能力。電磁干擾會導致BMS通訊失效,引發以上幾個問題。

6、SOC估算偏差大:

目前所有BMS廠家普遍存在的問題,只偏差大小的差別。基本上目前的檢驗標準要求都是5%以內,大部分廠家BMS應該都很難達到,因為實際使用中SOC誤差會越來越大,因為使用環境更加的復雜,影響精度的條件更多。

三、Pack系統集成失效模式

1、匯流排的失效:

如果是螺栓連接,在后期使用過程中,螺栓氧化脫落或振動導致螺栓松了都會導致導體連接處產生大量的熱,極端情況下會導致動力電池著火。因此絕大部分動力電池系統生產廠家在Pack設計時電芯與電芯連接或模塊與模塊連接處采用激光焊接,或在連接處增加溫度傳感器通過檢測的手段避免匯流排的失效。

2、動力電池系統主回路連接器失效:

動力電池系統高壓線通過連接器與外部高壓系統相連。連接器性能不可靠,在振動下發生虛接,產生高溫燒蝕連接器。一般來說連接器溫度超過90度就會發生連接失效。因此在系統設計時連接器需要增加高壓互鎖功能,或在連接器附進加溫度傳感器,時刻監測連接器的溫度以防止連接器的失效。

3、高壓接觸器粘黏:

接觸器有一定次數的帶載斷開,大部分接觸器在大電流帶載閉合時燒蝕。在系統設計一般采用雙繼電器方案,按照先后順序閉合控制以避免高壓接觸器粘黏。

4、熔斷器過流保護失效:

高壓系統部件中的熔斷器的選型匹配,梯度先斷哪個后斷哪個需要綜合考慮。振動或外部受到碰撞擠壓導致動力電池發生形變,密封失效,IP等級降低,因此在系統設計時需要考率電池箱結構的碰撞防護。

根據以上動力電池系統的各種失效模式,科研人員和電池廠商需要通過不斷改進工藝和技術提高鋰電池電芯的安全性,BMS系統廠商要充分了解電池的性能,基于動力電池的安全設計原則,設計出安全可靠的電池系統,同時正確的使用是保障電池安全性的最終屏障。使用者要正確使用動力電池系統,杜絕機械濫用、熱濫用和電濫用,切實提高電動汽車的安全性和可靠性。

評論