了解 CAM歸一化過程以及如何避免 CAM hold

CAM 歸一化過程

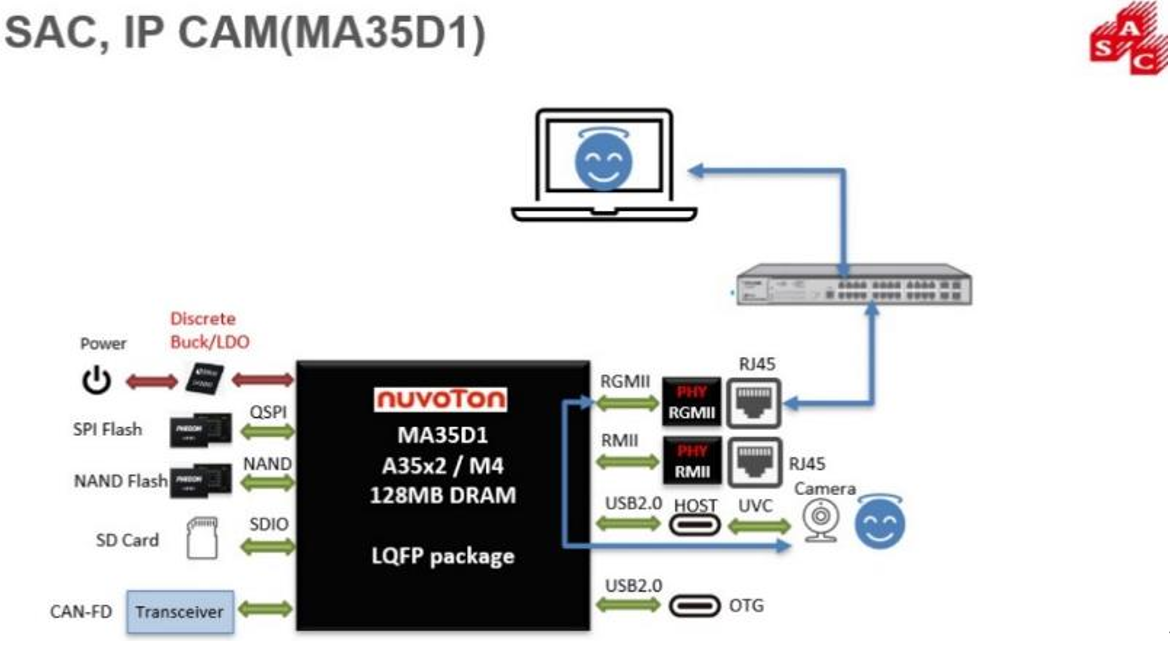

計算機輔助制造(CAM)是板廠用來自動化、控制其 PCB fabrication 設備的原生軟件,涵蓋激光直接成像(LDI)、鉆孔機、層壓機以及各類化學處理槽。CAM 歸一化是必不可少的一步:將客戶的設計文件導入制造商的原生 CAM 軟件,軟件會對文件進行全面檢查與調整,使其能夠無縫驅動 AdvancedPCB 的所有生產設備(見圖 1)。

圖 1:AdvancedPCB 的 DFM 工程師直接對接客戶的 PCB 設計,確保該設計能夠零缺陷地投入生產。

步驟如下:

將客戶文件重命名為 AdvancedPCB 的標準命名約定。

確保所有必要的文件都存在。

將 Gerber 和 NC 鉆孔文件導入我們的 CAM 系統。

檢查訂單中板的規格是否與提供的數據匹配。

為自定義規格訂單準備文件。

標準 CAM 歸一化流程是避免“混淆、溝通失誤或產出報廢板”的關鍵——這些結果對 AdvancedPCB 和客戶均屬于反效果且代價高昂。對“快轉板”(quick-turn)尤其如此:客戶上午投單,約 24 h 內就要收到成品。為實現快速制造與發貨,客戶必須一次性提供投產所需的全部資料。

- 將所有客戶文件按標準命名規范重命名,并確認無缺失。

- 把 Gerber 與 NC Drill(含 Excellon 格式鉆孔文件)導入 CAM 系統。

- 按 Step 4 要求,核對“板規格”與“數據”是否一致:用 Gerber 比對非 Gerber 圖紙及其它說明文檔。

- 對于“非標準”或“客制規格”訂單,僅執行常規性調整,不改變線路設計本身。

CAM Hold(CAM 暫停)定義

- Gerber 數據與訂單規格不符(層數、板厚、銅厚、阻抗、表面處理、最小孔徑、最小線寬/線距等)。

- 文件缺失:光圈表(Aperture List)、Excellon 鉆孔文件、刀具表(Tool List)、Gerber 某一層。

- 網絡表比對失敗:孔環(Annular Ring)不足、銅箔線寬/線距(Trace Width/Spacing)低于工藝能力、內層隔離環(Inner Layer Clearance)不足、阻焊開窗(Solder Mask Clearance)小于最小允許值。

訂單只有在客戶完成資料修正并通過 CAM 校驗后,才會釋放(Release)進入生產排程。

DFM 流程

CAM Hold 既可能出現在 CAM 歸一化階段,也可能出現在“可制造性設計(DFM)”環節。DFM 的核心目的是確保設計在工廠現有工藝能力下能夠順利生產。部分制造商提供在線軟件,讓客戶提前自檢設計是否滿足其制程能力,或是否會在 EMI/RFI、EMC、信號完整性等方面出現問題。AdvancedPCB 提供 FreeDFM 工具:上傳 Gerber 后系統自動檢查,并通過郵件把結果發送給客戶。

圖 2:FreeDFM 可偵測的潛在問題一覽

導致 CAM 保持的最常見錯誤

導致 CAM Hold 的最常見錯誤

1. 文件缺失

工程部統計,最常見原因是資料不完整。訂單可能缺少:

- Gerber 文件

- 刀具表(Tool List)

- 鉆孔文件(Drill File)

- 光圈表(Aperture List)

- 定制規格且金額超過 2 000 美元的訂單所需完整制板圖(Fabrication Print)

任何一項缺失,產線即被暫停,CAM 工程師必須聯系客戶補齊,造成不必要延誤,對快轉板影響尤甚。

2. 尺寸沖突

- 制板圖或拼板圖上標注的板尺寸與 Gerber 實際尺寸不符。

- AdvancedPCB 默認孔徑公差:±0.005"(孔徑 ≤ 0.250")。

- 亦可提供 ±0.003" 孔徑公差,但需滿足前置條件。

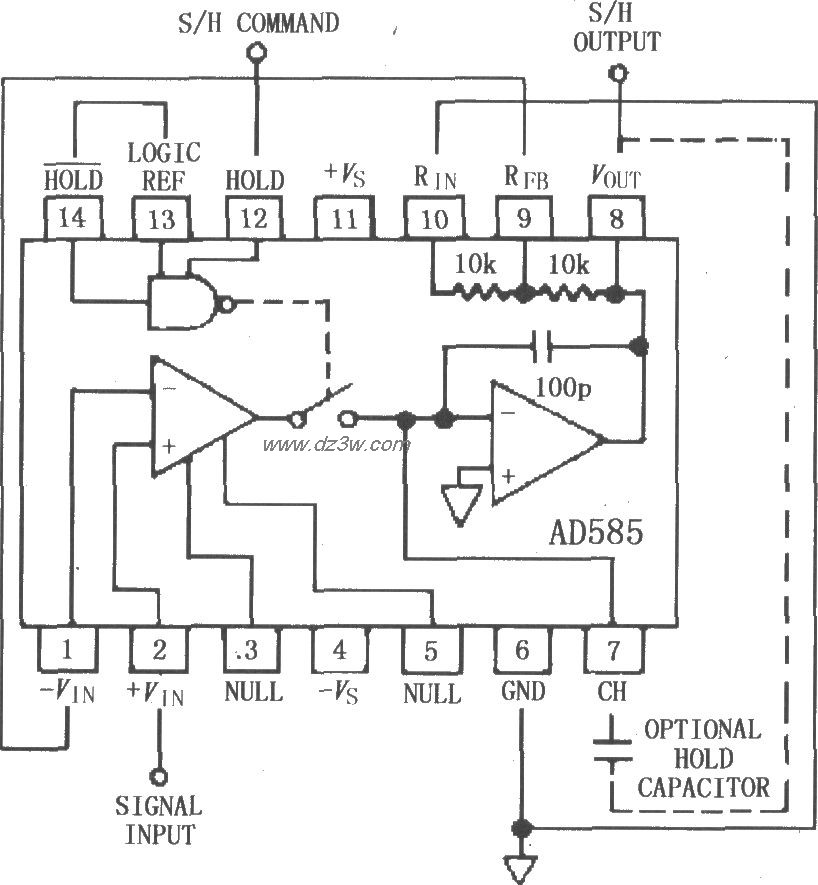

- 過孔最小孔環 0.005"

- 元件孔最小孔環 0.007"

圖 3:孔環不足的三種視角示意

| 銅重量 | 內層或內層+外層 | 最小走線寬度 | 最小的跟蹤空間 |

| 1 盎司 | 成品銅重量(內層) | 0.003" | 0.003" |

| 2 盎司 | 成品銅重量(內外) | 0.005" | 0.005" |

| 3 盎司 | 成品銅重量(內外) | 0.009" | 0.009" |

| 4 盎司 | 成品銅重量(內外) | 0.010" | 0.010" |

表1: AdvancedPCB 對最小走線寬度和間距的公差

3. 金手指問題

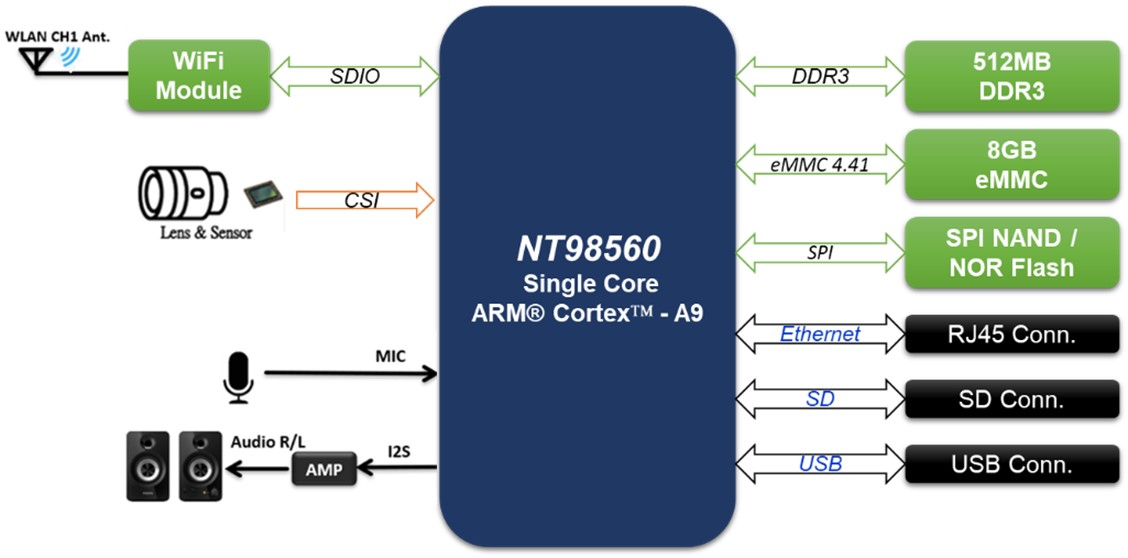

金手指(或邊緣手指)的使用通常出現在卡邊 PCB 連接中,根據客戶選擇的特定制造商而受到限制。我們的金手指按照表2進行倒角,其中圖4顯示了通過該過程完成的倒角(α是斜角,dth是成品板厚度,db是斜角的長度,dr是斜角后的殘余厚度)。

金手指表面電鍍硬金,以提高導電性及插拔可靠性。鍍層越厚,可承受插拔次數越多。

倒角后剩余厚度 dr 取決于成品板厚 dth;因此若選用較大倒角角度(如 20°),需先確認 dr 是否滿足結構強度要求。AdvancedPCB 標準板厚為:20 mil、31 mil、62 mil、93 mil、125 mil。dr 的計算公式如下:

dr=dth-2dbsin(α)

| 標準或定制 | 板厚 (dth) | 斜角 (α) | 斜角長度(db) | 斜角后殘余厚度 (dr) |

| 標準 | .062” | 30o | .030” | .032” |

| 自定義選項 | .062” | 45o | .025” | .027” |

| 自定義選項 | .062” | 20o | .071” | .013” |

圖4:用于制作金手指的倒角,AdvancedPCB提供標準30°倒角,或可選45°、20°倒角。

4. 板邊成型與拼板

若未按制造商公差設計,開槽、非鍍槽、鍍通槽、內銑、銑刀通道指定開槽(內銑)均可能引發問題;許多設計還會缺失板邊成型輪廓。

單板文件(1-up 文件)

陣列中的板總數,例如,X 方向的 5 塊板,Y 方向的 10 塊板

頂部、底部、左側和右側導軌的寬度(標準為 0.5 英寸)

具有所需陣列配置的繪圖,包括工具孔、基準以及步進和重復要求(如果 CAD 數據作為 1-up 圖像發送)

5. 裸露銅

最終,板邊、開槽內部或非鍍通孔處可能出現裸露銅。例如,銑板輪廓可能使銅箔在板邊外露。通常不推薦此情況,因其可能與鄰近導體接觸;裸露銅亦會氧化,進而引發現場失效。

評論