提高功率密度的多種燒結方案

通常,在更小的尺寸中封裝更大功率,意味著要利用所有適用技術。燒結便是便是其中其中之一,作為一種成熟的焊接替代工藝,它雖會增加復雜性,卻能解決諸多問題。

燒結在實現(xiàn)高密度電力電子方面發(fā)揮著至關重要的作用。它提供了一種穩(wěn)健、導熱且可靠的方法,用于將功率半導體器件(例如 SiC 或 GaN 芯片)連接到基板、引線框架或散熱器上,特別是在焊接達到極限的苛刻應用中(例如,工作溫度可能接近某些焊料的熔點)。

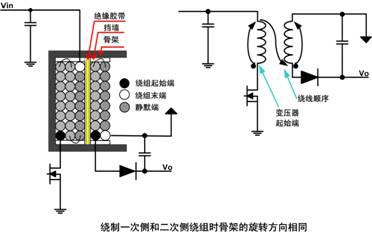

在這種情況下,燒結通常是指納米銀或其他金屬顆粒在低于熔點的溫度下進行壓力輔助或無壓鍵合。該工藝通過原子擴散在表面之間形成致密的金屬鍵,形成具有高導熱性和導電性以及優(yōu)異機械強度的接頭。

燒結在高密度電力電子中的作用是什么?

提高導熱性:燒結銀的導熱系數(shù)為~200至250 W/m·K,遠遠超過典型焊料(~50 W/m·K)。這有助于更有效地從高功率芯片散熱,支持更高的功率密度和更小的外形尺寸。

高可靠性和強度: 燒結接頭無空隙且抗裂,在熱循環(huán)和振動下提供更好的疲勞性能。同樣,燒結具有出色的電遷移性和耐腐蝕性,非常適合惡劣環(huán)境(電動汽車、航空航天、可再生能源)。

高溫運行:燒結材料可以承受 >250°C 的工作溫度,遠遠超過無鉛焊料極限。這對于在較高結溫下工作的 SiC 和 GaN 等寬禁帶半導體至關重要。下圖是燒結和焊接連接的大致工作溫度范圍。

什么時候燒結是最佳選擇?

以下場景優(yōu)先考慮燒結:

功率密度高,散熱至關重要時;

工作溫度超過 200°C(如碳化硅逆變器、電動汽車牽引系統(tǒng));

熱循環(huán)下的可靠性為首要需求;

傳統(tǒng)焊點易失效(尤其在高電流或振動環(huán)境中);

關鍵任務系統(tǒng)需要長壽命(20 年以上)。

權衡因素

成本:燒結(尤其是銀)比焊接更昂貴。

處理復雜性: 可能需要壓力、惰性氣氛或嚴格的過程控制。

設備:批量生產(chǎn)可能需要專門的燒結設備。

燒結技術的前景

針對高密度電力電子的燒結技術,近期及新興進展正解決成本、可擴展性和性能等關鍵挑戰(zhàn),同時為緊湊型、高可靠性系統(tǒng)開辟新可能。以下是一些最具前景的創(chuàng)新:

低溫、無壓燒結

新的銀漿和納米配方允許在< 200°C 下燒結,無需外部壓力。這減少了敏感基材(例如陶瓷、聚合物雜化物)上的應力,并能夠同時共燒結多層或芯片。它非常適合自動化、高通量裝配線。

銅燒結(銀替代品)

銅納米顆粒燒結正在成為銀的低成本替代品,具有相當?shù)膶嵝?導電性。該技術需要無氧加工或表面處理以防止氧化。它通常適用于擔心成本限制或銀遷移的應用(例如汽車、消費電子)。

混合燒結材料

復合燒結漿料(例如 Ag-Cu、Ag-石墨烯、Ag-Sn)的開發(fā)結合了多種材料的優(yōu)點,這些材料經(jīng)過調整以優(yōu)化熱膨脹、減少空隙并增強接頭延展性,從而提高抗沖擊/應變能力。這為航空航天和國防系統(tǒng)等堅固耐用的電子產(chǎn)品帶來了希望。

原位監(jiān)測與 AI 控制

將實時傳感(溫度、壓力、電阻)集成到燒結平臺中可以使燒結更加實用。AI/ML 驅動的流程優(yōu)化可實現(xiàn)預測性質量控制,減少缺陷并提高產(chǎn)量。這在多芯片功率模塊和先進封裝(例如堆疊芯片)中尤其有價值。

3D 燒結互連和打印功率結構

用于大電流、高密度模塊的 3D 燒結金屬特征(過孔、凸塊和互連)的增材制造支持垂直電源模塊架構和高級冷卻策略(例如嵌入式微通道)。它可以以超緊湊的格式將電源、邏輯和無源元件共同封裝。

增強型散熱基板

燒結正在與金剛石、石墨烯或氮化鋁 (AlN) 襯底相結合,以創(chuàng)建超高性能熱堆棧。這可以促進 SiC 逆變器和電動汽車快速充電器等設備的熱通量管理。使用梯度燒結層的定制界面可降低熱膨脹失配和分層風險。

結論

燒結可以成為高可靠性、高溫、高密度功率模塊的關鍵推動因素。它越來越多地被用于電動汽車、航空航天和可再生能源轉換器,這些領域的性能和壽命證明了增加的復雜性和成本是合理的。

評論