提高電動汽車可制造性的壓力越來越大

由于一些司法管轄區對電動汽車 (EV) 補貼的支持搖擺不定,競爭激烈,提高電動汽車的可制造性是電子設計工程師的一項重要責任。

隨著電動汽車生產規模的擴大以及消費者對提高質量、可靠性和成本效益的需求,這也是一個及時關注的領域。戰略必須解決組件集成、裝配簡化、診斷支持和符合汽車標準等不同領域。

可制造性設計 (DFM) 基礎知識

制造設計 (DFM) 的目標是優化設計,以便于組裝、測試和批量生產的一致性。它首先關注一些經典的最佳實踐。

首先,盡可能減少零件數量。例如,在芯片和模塊中采用更高級別的集成度可以減少布線和連接器,而且成本也可能更低。當機會出現時,在給定車輛內或整個產品線中標準化組件。這可能需要時間、計劃和紀律,但它在采購、庫存等方面也有明顯的好處。如果可能,以通用封裝和電壓為目標,以進一步簡化采購和組裝。

采用模塊化設計也可以提高可制造性,包括易于更換的 PCB 或控制模塊(例如,用于 BMS、逆變器或信息娛樂系統)。基巖PCB設計還應盡可能支持自動化組裝。例如,確保一致的焊盤尺寸、組件方向和基準點可以幫助自動表面貼裝技術 (SMT) 機器以最佳速度運行,同時將出錯的可能性降至最低。

工程實踐在減少返工的可能性方面也發揮著作用,而返工總是一個代價高昂的提議。需要避免的可能問題包括有風險、緊密封裝的高壓走線、容易受到熱應力影響的元件的邊緣放置或埋孔。

埋孔是一把雙刃劍,可以制作更復雜的 PCB,但由于需要額外的鉆孔和電鍍步驟,可能會增加制造成本。它們還可以在電路板內創建熱集中點。此外,埋孔的縱橫比(深度與直徑)需要仔細考慮,以避免結構弱點或連接問題。

可測試性設計 (DFT) 如何幫助提高可制造性?

您可以而且應該進行可靠性設計,但測試是無可替代的。在 PCB 和系統級別使測試變得簡單、快速和可靠,使測試更具成本效益和有用性。這可以與其他可制造性作相結合,例如在PCB設計中觀察焊盤尺寸、元件方向和基準點的想法。

這些行動提高了可制造性,但它們還可以支持自動光學檢測 (AOI)。當電路板或組件上有足夠的間隙并且標簽適合機器視覺時,這是最有效的。

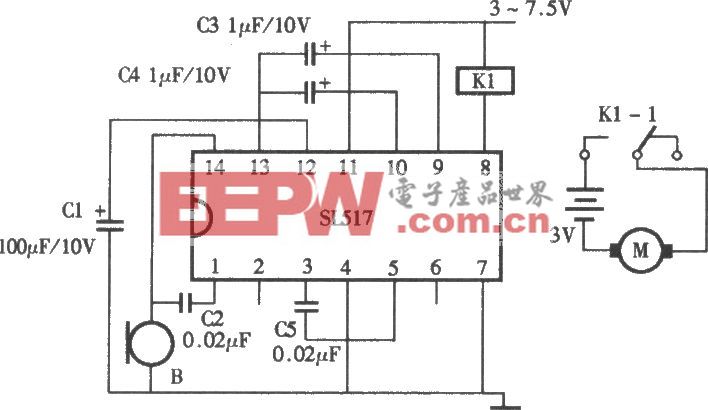

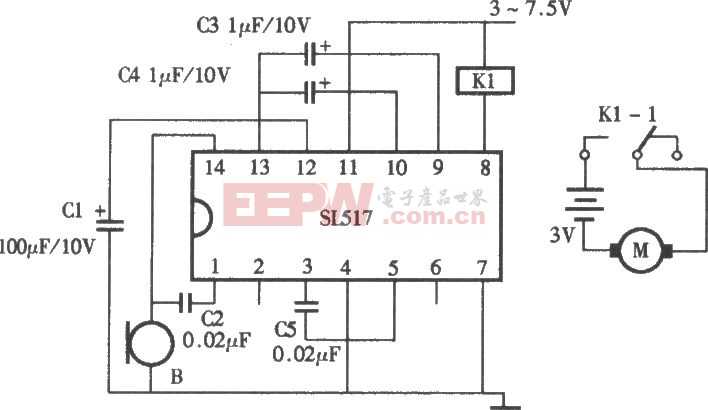

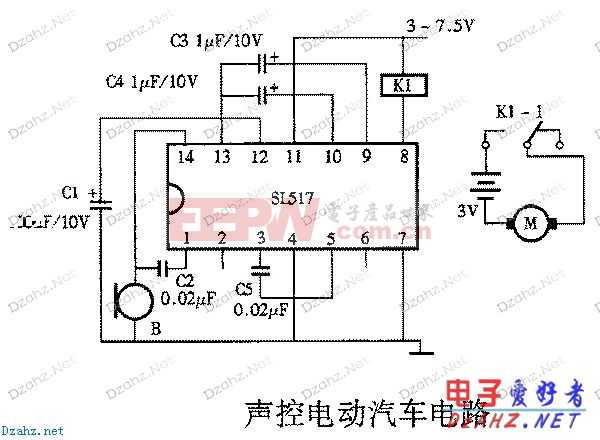

深入研究 DFT 意味著包括內置測試點和測試總線(例如 JTAG、CAN 診斷訪問),并在 ASIC 或微控制器中集成內置自檢 (BIST)(見圖)。

另外三個 DFT 選項是邊界掃描鏈、分段可測試子系統和錯誤報告功能。設計中的邊界掃描鏈可以更輕松地進行在線測試 (ICT)。邊界掃描鏈使用連接到集成電路每個引腳的寄存器的串行路徑。這允許刺激和觀察引腳上的信號,從而能夠測試連接和功能,而無需直接物理訪問引腳。

同樣,實施可分段測試的子系統,其中可以獨立測試大型系統的各個組件或部分,也會有所幫助。例如,這可以對逆變器、充電器或高壓電池接口進行隔離測試。

電子測試中的錯誤報告是指用于識別和傳達測試過程中檢測到的錯誤的機制。這與 BIST 是分開的——錯誤報告是一個包含各種方法的更廣泛的概念,而 BIST 是一種專注于自檢功能的特定實現,例如診斷故障代碼 (DTC)、校驗和和看門狗驗證。

裝配設計 (DFA) 如何提高可制造性?

DFM 的另一個角度是裝配設計 (DFA),它側重于確保組件和子系統易于組裝,同時最大限度地減少工具和人為錯誤。這歸結為許多常識性做法,包括:

使用鍵控連接器和防極性接口來防止接線錯誤。

除非結構上必要,否則消除手工焊接,優先考慮表面貼裝而不是通孔組件。

最大限度地降低線束的復雜性,例如,盡可能使用柔性 PCB 或母線代替分立布線。

在車輛集成之前,對子系統(例如集成了冷卻和高壓隔離的 PCB)進行預組裝和測試,以減少后期返工。

集成被動冷卻設計(例如,散熱器兼容布局)以降低系統復雜性。

成本和可靠性優化在 DFM 中處于什么位置?

DFM 的一個目標是在不影響質量或性能的情況下降低材料和生產成本。其他優化策略可以包括:

指定具有長生命周期和穩健認證(AEC-Q100、ISO 16750)的汽車級組件。

選擇具有多種來源的組件以降低供應鏈風險。

盡早執行熱和 EMI 仿真可以減少昂貴的后期重新設計。

一些最終的 DFM 考慮因素包括保持整個電動汽車環境的視圖。確保您符合 EMI/EMC 標準,并預測需要濾波、屏蔽、分離高壓和低壓域以及接地。

您還可以在電子控制單元 (ECU) 中嵌入診斷和故障安全邏輯,以實現預測性維護以及安全性和設計中的固件可升級性。最后,可持續性和與可持續發展相關的不斷增長的監管要求使得在 DFM 工作中考慮拆卸和回收考慮因素是謹慎的。可能很難深入了解產品的生命周期,但這是一個必要的考慮因素。

評論