你畫PCB為什么老返工?這些事情沒做好!!!

一、結構要素圖,結構對電路板的約束。

在設計PCB之前,結構要素圖(Outline Drawing / Mechanical Drawing) 是定義PCB物理邊界和關鍵約束的核心文件。它通常包含以下對電路板設計的強制性要求:

1、PCB外形尺寸與形狀:

明確PCB的長、寬、輪廓形狀(是否異形)。

明確PCB在整機或外殼內的定位(如基準邊、安裝孔位置)。

約束:

PCB尺寸必須嚴格匹配,確保能裝入指定空間(如鐵殼),無干涉。

我們需要注意板邊,圓角,安裝過程是否有障礙。

2、安裝孔與固定點:

位置、數量、孔徑(包含孔徑公差)、孔形狀(圓孔、槽孔)。

孔的類型(螺絲孔、鉚釘孔、卡扣孔、定位銷孔)。

孔周圍的禁布區(Keepout)要求(如螺絲頭部占用空間、墊圈范圍、防短路區域)。

約束:

提供PCB的機械固定和定位基準,器件布局需避開禁布區,確保可靠安裝。

3、連接器位置與方向:

連接器在PCB上的精確位置(XY坐標)、角度(旋轉)。

連接器類型、高度、插拔方向(如向外、向上、向下)。

連接器對應的外殼開孔位置、尺寸及公差。

連接器伸出殼體長度統一,合理美觀。

約束: 確保連接器能準確穿過外殼開孔,插拔操作空間充足、順暢,線纜走線方向合理(避免彎折過度、與結構件摩擦)。影響板邊布局。

4、限高區域與器件高度:

明確PCB上方和下方不同區域的 最高允許器件高度 (如:PCB正面TOP高度限制,PCB背面BOTTOM高度限制)。

特別關注靠近外殼壁、散熱器、內部支架、活動部件(如風扇、按鍵、轉軸)區域的限高。

約束: 所有器件(包括插座、電容、電感、散熱片、IC等)在指定區域的實際高度(含引腳/焊點)必須小于 該區域的限高,否則會導致裝配干涉、擠壓甚至損壞。

5、散熱器安裝與空間:

散熱器的尺寸、形狀、安裝方式(如螺絲固定、卡扣、粘貼)、固定孔位。

散熱器本身的高度及周邊預留空間(風道、氣流方向)。

散熱器與外殼或其他散熱部件的接觸要求(如導熱墊、導熱膏區域)。

約束: 散熱器位置和高度需精確匹配結構要求,其周邊需預留足夠空間保證散熱效率,不能與其他元件或結構件沖突。

6、扣板與模塊干涉:

如果存在子板(扣板)或功能模塊(如WiFi模組),需明確其安裝位置、方向、固定方式。

約束:

主板上相應區域必須避讓子板的連接器、固定件、元件,預留足夠空間,確保無物理干涉,子板能順利安裝和拆卸。

7、外殼內壁與內部結構件:

明確PCB與外殼內壁、內部支架、筋條、擋板、加強筋等結構件的 最小間距 。

約束: PCB邊緣、板面元件(特別是高的、尖銳的元件)必須與這些結構件保持安全距離,防止短路、摩擦、擠壓。

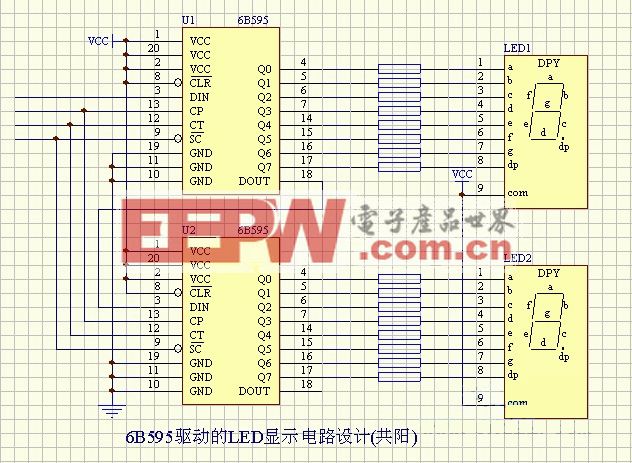

8、按鍵、開關、顯示窗等開孔對應元件:

外殼上的按鍵孔、開關孔、LED/顯示屏視窗的位置和尺寸。

約束:

PCB上對應的微動開關、撥動開關、LED指示燈、顯示屏模塊必須精確對齊開孔中心,確保操作有效和視覺可達。

9、組裝與維修通道:

考慮螺絲刀、鑷子等工具的進出手勢空間。

對于需要焊接、調試、更換的元件區域,預留足夠的手工操作空間。

約束:

相關元件(如跳線、測試點、易損件)周圍不宜放置過高過密的元件,保證可制造性和可維修性。

10、其他特殊要求:

屏蔽罩(EMI Can)的形狀、尺寸、位置及接地要求。

涉及振動、沖擊環境的額外固定或緩沖要求。

特殊環境(如防水、防塵)對密封圈、灌膠區域的要求。

重量分布要求(特別是有運動部件的設備)。

二、熱仿真,熱設計對電路板的約束。

熱設計是確保電子設備可靠性的關鍵環節,對PCB布局布線提出了一系列硬性約束。主要包含以下幾個方面:

所有功率器件/模塊: 必須進行熱仿真和實際測試評估,確保在實際工作條件 下(而非理想條件),其結溫(Tj) 和外殼溫度(Tc) 等關鍵參數嚴格控制在器件規格書和系統設計要求的安全范圍內。關注對象:

CPU/GPU/FPGA、功率MOSFET/IGBT、電源模塊(DC-DC、LDO)、大電流電感/電阻、高亮LED、射頻功放等。

熱仿真輸入的準確性要求 (關鍵成敗因素):

環境溫度 (Ta):

設備工作環境的最高/最低環境溫度。

風道設計 (強制風冷):

明確氣流路徑(前進后出?側進側出?)、流向。

風速與風量 (強制風冷): 在關鍵位置(如散熱器入口/出口)的實測或可靠預估的風速/風量數據 。考慮系統阻抗導致的局部風速差異。

輻射與自然對流 (無風扇):

考慮周圍環境、外殼表面處理、空間布局對散熱的影響。

使用準確、完整的器件熱模型(JEDEC JC/JB/JA 或供應商提供的詳細模型)。

包含芯片到封裝外殼(Θjc)、外殼到散熱器(Θcs)、散熱器熱阻(Θsa)等關鍵路徑。

使用 實際工作場景下的典型值和峰值功耗 進行仿真。額定功率通常過于樂觀。

對于 電源轉換模塊 (如DCDC) ,輸入功耗 = (輸出功率 / 轉換效率)。發熱功率 = 輸入功耗 - 輸出功率 = 輸出功率 * (1/效率 - 1) 。必須使用計算的發熱功率進行熱仿真。

器件位置與幾何:

器件在PCB上的精確位置、封裝尺寸、引腳分布。

實際功耗(非額定功率):

CPLD、FPGA等器件提供評估功耗工具

熱阻模型:散熱環境:

PCB布局布線的熱管理約束:

導熱路徑: 為高功率器件提供低熱阻 的散熱路徑到散熱器或外殼。考慮使用熱過孔陣列(連接表層銅到內層或底層銅)、局部加厚銅箔、金屬嵌塊等。

散熱器安裝面:

保證散熱器底部與器件外殼或PCB焊盤(對于底部散熱器件)的良好接觸(平面度、平整度),使用合適導熱界面材料(TIM)。

氣流暢通:

布局時考慮散熱器翅片方向與風向的關系(優先平行),避免布局元件阻擋關鍵進風口、出風口和風道空間。

目標導向: 放置在最需要監控溫度 的位置。

關鍵區域: 最可能達到高溫限值的關鍵功率器件附近 、熱敏感器件需要監控的區域 、系統預估的最高溫度點 。

貼近熱源:

傳感器物理位置應盡量靠近被測對象的熱點(遵循器件規格書的推薦放置位置),并考慮熱傳導路徑。

電解電容、晶體/晶振、精密基準源、特定傳感器(如某些光傳感器)、低功耗IC等熱敏感器件, 必須遠離 主要熱源(散熱器、功率管、變壓器、電源模塊)。

禁止置于熱源下風處: 尤其不能 放置在主要散熱器的出風下游 區域,該區域空氣溫度最高。

禁止風道熱串聯: 絕對避免 將高功率器件沿風道方向前后緊鄰放置 (特別是在上游位置)。上游器件的廢熱會加熱流經其散熱器的空氣,顯著提升下游器件的環境溫度(Ta),使其散熱條件急劇惡化,極易超溫。

優化原則: 高功率器件應優先放置 在散熱條件最好的位置(如靠近進風口、風扇正下方)。若必須在風道中串聯,應確保有足夠間距或采取隔離措施。

功率器件分散化:

避免將多個高功率器件集中堆疊在小區域內,防止形成局部熱點和熱量累積。盡可能均勻分布。

風道布局禁忌

熱敏感器件保護

熱傳感器(NTC/Thermistor)布置

散熱通道優化

材料與工藝約束:

PCB材料:

高功率密度區域可能需要選擇更高導熱系數(如高TC、金屬基板IMS)的板材。

銅箔厚度:

在散熱路徑上(如連接熱過孔的鋪銅區域)可能需要使用較厚的銅箔(如2oz,3oz)。

熱過孔:

數量、孔徑、阻焊設計、填孔工藝(導熱膏/銅)對熱阻有顯著影響,需按需設計。

導熱界面材料 (TIM):

選擇合適導熱系數和厚度的導熱墊/硅脂,并考慮其長期可靠性和裝配壓力。

三、電源優先考慮和安排。

1、電源需求整理——電源樹。

我們需根據電源專題整理出“電源樹”

電源專題,需要分析電源需求,每種電源的電壓范圍,電流需求,動態響應,上電時序;時鐘專題,針對每個時鐘的輸入的電平標準,頻率,抖動等參數,時鐘時序,并按照各種時鐘解決方案進行優化。每個管腳怎么用,怎么接,對接的管腳的電平是否滿足要求,都需要分析清楚并文檔化。例如電源專題:芯片廠家給出的的是一些針對他自己器件的要求,例如圖是Intel對其電源上電時序之間的耦合關系的要求和一些先后順序的描述。

但是我們怎么實現?另外,我們電路板上面還有其他器件,比如網卡、FPGA等等也是復雜的供電方案、也有一定的上下電時序要求。并且這些器件之間有些電源是相同電壓的,為了簡化設計,絕大多數情況使用一個電源給所有相同電壓的器件進行供電。例如3.3V電源很可能只有一個電源輸出,但是要給所有使用了3.3V電壓的器件都供電。這樣就耦合在一起,并且需要考慮所有用電器件的需求,以及他自身的上電時序要求。

我們會先梳理出所有器件的用電需求,然后再合并共性需求。整理出整個單板的供電需求,以及供電時序的要求,如圖所示。

然后再根據這個需求,設計整板的電源方案,選擇最合理、可靠性、性價比的電源方案,實現我們的整板電源方案。先形成功能框圖,進行評審。

關鍵圖表和文檔

電源需求分析表:列出所有器件的電源需求,包含電壓范圍、電流需求、動態響應和上電時序等信息。

共性需求合并圖:展示不同電壓的器件合并后的供電需求。

整板電源方案框圖:展示整板的電源架構設計,包括各個電源模塊和它們之間的連接關系。

上電時序圖:詳細說明各個電源模塊的上電順序和時序要求,確保滿足所有器件的需求。

至此,整理清楚電源設計的需求。

2、根據電源輸入和輸出情況,思考電源“模塊”的布局

電源的輸入一般是一種電源,是由背板、適配器、PoE、USB等形式進行直流輸入。一般來說,電源的輸入比較單一,或者多路輸入,但是進行合路設計。

電源的輸出,就是上一小節整理的電源用電器件的各種電源種類的整理合并。然后我們根據器件的位置關系,整理出大致的一個器件布局。

當然器件布局的分布跟很多因素有關,此處我們不展開。但是我們在優化走線、散熱、結構、干擾等因素之后。我們重點看一看,主芯片的“大電流”電源的位置。

我們首先應該優先考慮主芯片及配套大功率芯片(例如:DDR)的電源管腳分布。

特別是我們需要根據主芯片的電源分布情況,考慮“關鍵電源平面”的分配。我們需要考慮各種電源從哪個平面流入CPU。在完成“流入”這個任務的時候,需要盡可能的做到:

1、各個電源平面減小“耦合”,避免各種電源平面交織在一起。

2、用最小的路徑完成任務,避免“繞遠路”。

3、減小“換層”。

4、關鍵的電源盡可能“完整的電源平面”。

所以我們在動手布放“DC/DC”電源的時候,要先考慮電源流向,做好規劃。

硬件工程師需要構想出整個供電的拓撲,真實的拓撲比上圖復雜很多。

3、輸入電源不要滿板跑

這是一條很簡單的原則,但是容易被大家忽略。

第一、輸入電源是外部供電,其引入的干擾不可控;

第二、輸入電源給每個DC/DC供電,每個DC/DC的輸入電容都往往都會有大功率的電流跳變,需要控制這個電流環的大小。

第三、即使通過空電流環的大小,輸入電源與DC/DC之間會仍然會形成跳變的電流環,形成一個感性干擾源。

我們既要控制紅色的環,也要控制黃色的環。

4、Buck電路的輸入電容盡可能靠近上管和下管。

就是上圖中描述的高頻電流環要盡可能的小。

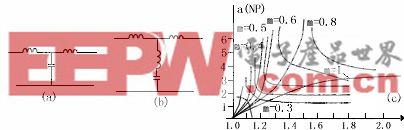

首先,我們需要找出不同拓撲的高頻電流環路。如圖所示,虛線的環路便是di/dt變化比較大的電流高頻環路,可以看到BUCK電路,電流高頻環路存在于輸入電容和兩個開關管(或者一個開關管和一個二極管)形成的閉合環路,而BOOST電路作為對偶拓撲,電流高頻環路存在于輸出電容和兩個開關管。而SEPIC電路的電流高頻環路存在于兩個開關管和兩個電容形成的環路中,如圖所示。

可以看到高頻電流環路存在于開關管和連接開關管的電容形成的回路,因為電流變化最劇烈的通常在開關管之間,電流是在兩個開關管之間切換,而通常電感由于電流不能突然變化,di/dt受到限制,而不是我們重點考察高頻電路環路的部分。

圖 幾種拓撲的高頻電流環路

找到高頻電流環路后,我們需要抑制該噪聲源引起的近場磁場。最有效的方式就是減少該環路的面積,通常電流大小需要滿足功率輸出的要求,不能隨意減小。

對于高頻電流環路來說,減小環路面積還要特別注意輸入電容的放置,如圖所示,將電容放置在芯片背面(減小了和開關管的距離),所測得噪聲大小要遠小于其他兩種方式(電容放在側面和用較長的引線連接電容)。

不同電容情況的輻射對比

隨著先進封裝的發展,更多的芯片將輸入電容集成到芯片中,可以進一步減小高頻環路的面積,以獲得更好的EMC特性,如圖所示。

芯片集成電容的輻射情況

分別測試集成電容和未集成電容的兩顆芯片A和B,同樣的芯片和PCB布局,可以看到CISPR25傳導高頻部分,集成電容的芯片具有更低的高頻噪聲,具有較大的優勢通過傳導測試。

5、去耦電容盡可能靠近“用電器件”

去耦電容式干嘛用的?我們搞清楚了,也就知道如何布放了

最終我們要求在用電器件的接收端接收到良好質量的電源,我們需要整個電源平面的所有的噪聲。對于電源的噪聲來源:穩壓芯片輸出的電壓不是恒定的,會有一定的紋波;穩壓電源無法實時響應負載對于電流需求的快速變化。穩壓電源響應的頻率一般在200kHz以內,能做正確的響應,超過了這個頻率則在電源的輸出短引腳處出現電壓跌落;負載瞬態電流在電源路徑阻抗和地路徑阻抗產生壓降;外部的干擾。

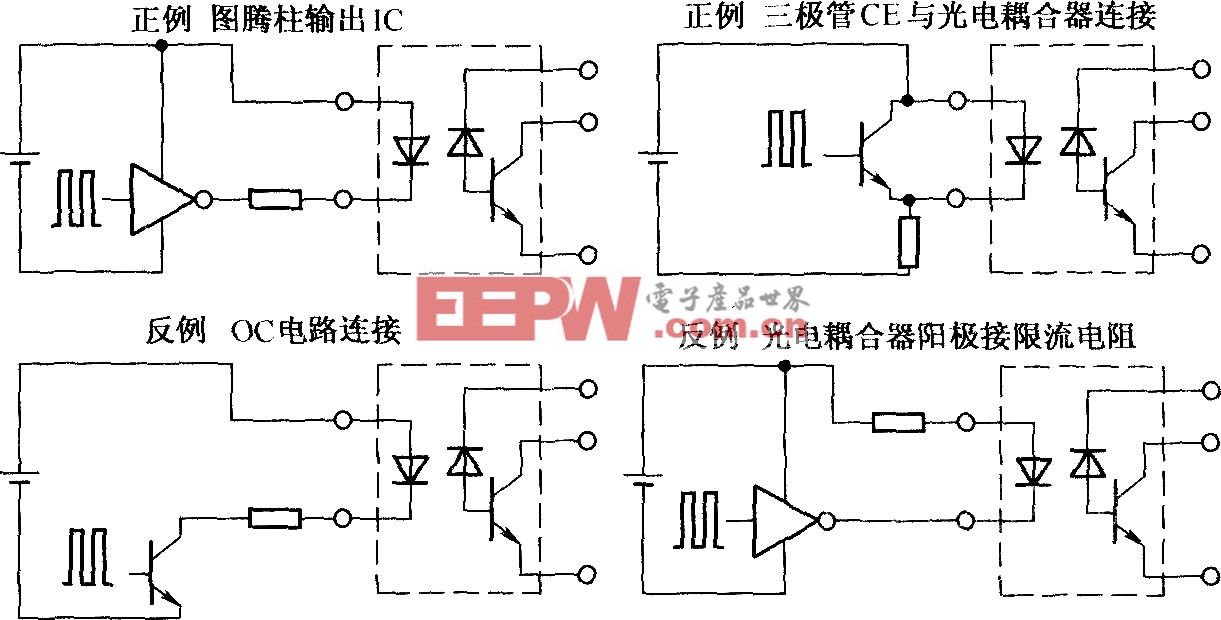

此處提到“負載瞬態電流”,這個問題不是由電源輸出端的電源模塊或者電源芯片所產生,而是由用電負載自身的負載變化所產生,這個負載變化又是由于大量數字信號在“跳變”所產生。集成電路是由無數的邏輯門電路組成,基本的輸出單元我們可以看成是CMOS反相器,如圖所示。

當控制信號是一個低電平的時候,上面PMOS打開,此時輸出是高電平。打開的瞬間,VCC通過LVCC和R,對芯片B的輸入管腳進行充電。當控制信號是一個高電平的時候,下面的NMOS打開,此時輸出的是低電平。打開的瞬間,芯片B的輸入管腳儲存的電量經過NMOS進行放電。在CMOS反相器輸出狀態發生變化的時候,流過的電流正是變化的電流。于是,在走線、過孔、平面層和封裝(鍵合引線、引腳)等這些具有電感的連接部件上,便會感應出電壓。例如標準的GND地電位應該是0V,但是芯片與地之間的鏈接部件存在電感,就會感應出電壓VGND,那么芯片上的“地”電位就被抬高了,高于0V。如圖13.2所示,當CMOS輸出信號同時從低電平到高電平切換時,VCC上會觀測到一個負電壓的噪聲,同時也會影響到GND,并有可能引起一個振蕩。當輸出信號從高電平到低電平切換時, GND上會觀測到一個正電壓的噪聲,同時也會影響到VCC,并有可能引起一個振蕩。

一個CMOS會造成這樣的干擾,如果有很多CMOS同時工作,用電器件對電源平面和GND平面造成的干擾會很嚴重。這就是隨著芯片的管腳越來越多,電流越來越大,集成度越來越高造成的我們不得不非常重視電源完整性。

(1)芯片的集成度越來越大,芯片內部晶體管數量也越來越大;晶體管組成內部的門電路 組合邏輯 延遲線 狀態機及其它邏輯。

(2)芯片外部電源引腳提供給內部晶體管一個公共的電源節點,當晶體管狀態轉換時必然引起電源噪聲在芯片內部傳遞。

(3)內部晶體管工作需要內核時鐘或是外部時鐘同步,但是由于內部延遲及各個晶體管不可能嚴格同步,造成部分晶體管完成狀態轉換,另一部分可能處于轉換狀態,這樣一來處于高電平門電路的電源噪聲會傳到其它門電路的輸入部分。

經過上面分析,大家也非常能夠理解,為什么要將去耦電容靠近用電器件的電源管腳放置了。

去耦電容(decoupling capacitor)通常被用于電源系統中,目的是提供對電源噪聲的短時、高頻響應,以維持穩定的電源電壓供應給集成電路(IC)或其他用電器件。將去耦電容放置在靠近用電器件的位置有幾個關鍵的理由:

1. 降低電感效應:在電源供電線路中,電源線和地線都有一定的電感。當用電器件瞬時需要大電流時,由于電感的存在,線路中會產生電壓降,導致用電器件供電電壓下降。通過在用電器件附近放置去耦電容,可以在用電瞬間提供瞬時電流,抵消電感引起的電壓降。

2. 降低電源回路的阻抗:去耦電容在高頻上具有較低的阻抗。將去耦電容放置在用電器件附近,可以降低電源回路的總阻抗,使電源更容易提供瞬時高頻電流需求。

3. 減小電壓波動的傳播:電源線路上的電壓波動會沿著線路傳播。通過將去耦電容靠近用電器件,可以減小電壓波動的傳播距離,確保用電器件獲得更穩定的電源電壓。

4. 最小化電源噪聲對鄰近電路的影響:去耦電容可以吸收電源線上的噪聲,防止噪聲通過電源線傳播到鄰近的電路。這對于保持鄰近電路的穩定性和性能至關重要。

因此,為了最大程度地提高去耦電容的效果,它通常被放置在用電器件附近,以確保對瞬時電流需求的快速響應,并最小化電源系統中的電感和電阻的影響。

小封裝和小容值的去耦電容更應該靠近電源管腳的主要原因與這些電容的高頻響應和電流傳輸的特性有關。

高頻響應:小封裝和小容值的電容通常在高頻范圍內具有更好的響應特性。由于高頻信號的波長短,電容的物理尺寸和電感對其阻抗的影響較小。因此,小型電容更能夠提供對高頻噪聲的有效去耦。

電流傳輸速度:小封裝的電容通常具有較低的等效電感,使其能夠更快地傳輸電流。在高頻情況下,電流需要迅速響應用電器件的需求。通過將小電容靠近電源管腳,可以降低電流路徑的電感,提高對瞬時電流需求的快速響應能力。

電源噪聲的局部處理:小容值的電容主要用于處理局部的、瞬時的高頻噪聲。通過將這些電容靠近電源管腳,可以在電源引入電路板或芯片的地方提供即時的去耦效果,而不是在較遠的位置。這有助于保持用電器件的電源穩定性,減小對整個電路的影響。

采用小封裝和小容值的去耦電容靠近電源管腳,有助于優化高頻噪聲去耦效果,并提供對瞬時電流需求的快速響應。這樣的設計有助于維持用電器件的穩定性和性能。

安裝電容時,要從焊盤拉出一下段引線通過過孔和電源平面連接,接地段也一樣。則電容的電流回路是:電源平面→過孔→引出線→焊盤→電容→焊盤→引出線→過孔→低平面。

放置過孔的基本原則就是讓這一環路面積最小,減小寄生電感。下圖顯示幾種安裝方法。

?第一種方法從焊盤引出很長的線然后連接到過孔,這會引入很大的寄生電感,一定要避免這樣做。

?第二種方法在焊盤二端打過孔,比第一種方法路面積小的多,寄生電感也較小,可以接受。

?第三種方法在焊盤側面打孔,進一步減小了環路面積,寄生電感比第一個更小,是比較好的方法。

?第四種方法焊盤二側面打孔,和第三種方法相比,電容的每端都是通過并聯的過孔接入電源和地平面,比第三種的寄生電感還小,只要空間允許,盡量使用。

?最后一種方法在焊盤上直接打孔,寄生電感最小,但是PCB需要做塞孔處理,否則焊接會出現漏錫的情況。

評論