電解電容真的不可靠嗎?

作者簡介

本文是第二屆電力電子科普征文大賽的獲獎作品,來自上海科技大學潘其山的投稿。

電容的高故障率是電力電子系統可靠性問題的一大來源,其中電解電容短壽命的特點尤為突出。然而,追求可靠性的本質是追求產品全壽命周期成本的最優,從這一角度出發,可靠性不高的電解電容也許在某些應用中更加“可靠”。不同類型的電容特性差距甚遠,如何根據需求取舍、權衡其中的利弊關系,體現了工程學科的精髓。隨著技術進步與迭代,電力電子系統將不斷地逼近其最優可靠性點。

01

電力電子系統的可靠性需求

1957年晶閘管的發明開創了電力電子新時代。從那時起,電力電子就發揮了其最大潛力,在發電(風電、光伏等)、輸電(柔性直流輸電等)、配電(固態變壓器、直流微網等)和用電(電動汽車充電、電機驅動、LED照明、消費電子等)應用中迅速發展。隨著電路拓撲、控制方案、半導體器件、無源元件、數字信號處理和系統集成技術等方面的深入研究和進步,電力電子系統的性能,特別是效率和功率密度不斷提高。

近年來,由于安全需求,汽車和航空航天工業對電力電子系統的可靠性提出了嚴格要求。另一方面,使用過程中的高故障率將導致高的維護成本,因此,其他工業和能源行業也遵循著相同的趨勢[1]。

以大型光伏電站為例。在光伏電站中,光伏逆變器用于有效地將直流電壓轉換為交流電壓。逆變器廠商目前可以提供超過20年的質保。然而,2012年光伏逆變器的平均使用年限在5年左右。因此,盡管逆變器只占初始系統成本的10-20%,但在光伏系統的壽命周期內,逆變器可能需要更換三到五次,引入了額外的維護成本。根據2001年至2006年大型光伏電站的維護經驗,逆變器造成了37%的計劃外維護和59%的維護成本[2],如圖1所示。

圖1. 3.5 MW光伏電站維護經驗(a)子系統計劃外維護事件占比(b) 子系統維修費用占比

02

電力電子系統中電容的高故障率

電容器廣泛應用于電力電子變換器,以實現開關頻率和工頻尺度下的濾波,平衡輸入源與輸出負載之間的功率差,提供穩定的直流電壓。在某些應用中,他們也用于在保持時間內提供足夠的能量。

然而,作為最常用的無源元件,電容器也是最脆弱的電力電子系統元件[3], [4]。圖2顯示了電力電子系統的故障原因分布。可以注意到,電容器導致的電力電子系統故障比例甚至超過了半導體器件。

圖2. 電力電子系統主要部件的故障分布

03

電力電子系統的濾波電容

最常見的用于電力電子系統濾波的電容包括鋁電解電容(Al-Caps)、薄膜電容(MPPF-Caps)、多層陶瓷電容(MLCC)三種。這三種類型的電容器表現出特定的優點和缺點,圖3從不同方面對其性能進行了定性比較[5]。

鋁電解電容可以實現最高的能量密度和最低的單位能量成本。然而,它具有相對較高的ESR,低紋波電流額定值,以及由于高溫下電解液蒸發而導致的壽命問題。

多層陶瓷電容具有更小的尺寸,更寬的工作頻率范圍和更高的工作效率溫度(達到200℃)。然而,它們的成本較高,對機械應力敏感。

綜合考慮成本、ESR、容值、紋波電流與可靠性,薄膜電容是500 V以上的高壓應用的最優選[5],盡管其存在體積較大、最高工作溫度不高的特點。

圖3. 三種主要電容器的性能比較

目前,在高壓應用中針對開關頻率濾波的電容多為薄膜電容,因為高頻濾波對電容容值要求不高,而對電容的紋波電流耐受能力、ESR、頻率特性以及可靠性要求更高。

然而,電力電子系統中電容的另一個重要功能是針對工頻功率的濾波。工頻濾波電容往往是電力電子系統中的直流母線電容,圖4展示了具有直流母線電容的電力電子變換器的典型架構。這些典型架構涵蓋了風力發電機、光伏逆變器、電機驅動、電動汽車和照明系統等應用。

圖4. 帶直流母線電容的電力電子變換器的典型架構:

(a)帶直流母線的AC-DC-DC或DC-DC-AC電力電子變換器

(b)帶直流母線的AC-DC-AC電力電子變換器

(c)帶直流母線的AC-DC或DC-AC電力電子轉換器

以其中典型的單相AC-DC-DC變換器為例,AC輸入端口的功率為平均功率和二倍工頻交流功率之和,而DC端口的功率為直流功率,其值等于交流端口的平均功率。

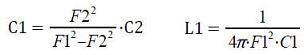

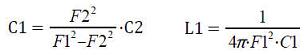

交流端口和直流端口不匹配的二倍工頻交流功率由直流母線電容吸收,導致直流母線上存在紋波電壓,紋波電壓與直流母線電容的關系如下[6]

為了保證足夠小的直流母線上的電壓紋波,往往需要毫法級的母線電容。用于工頻功率濾波的母線電容往往由電解電容構成。最近發表在TPEL期刊上的兩篇文章[7], [8]統計了超過20家廠商的超過60萬個電容的數據,解釋了直流母線電容多為電解電容的原因,并提供了定量且詳細的母線電解電容選取指南。

鋁電解電容在50-1000V的電壓等級下具有最大的容量,如圖5所示[7]。另外,與薄膜電容和陶瓷電容相比,鋁電解電容具有最高的能量密度(無論是從體積角度還是質量角度)與最低的單位能量成本。然而,鋁電解電容的RMS電流額定值較低,高溫耐受力差,可靠性和壽命相對較差[7]。

綜上所述,從電壓紋波最小的角度出發,必然得到母線電容選擇電解電容最優的結論,因為容值要足夠大。母線電解電容用量大與電解電容本身壽命短共同導致電力電子系統中電容故障率高最高。(此處為作者個人觀點,但電解電容壽命短是公認的事實)

圖5. 對采用各種技術的商用電容的額定電容C與額定直流電壓Vr的總結,包括鋁電解、鉭電解、I類陶瓷、II類陶瓷、薄膜和電解雙層電容器(EDLC)。

考慮直流母線電容還可以從電流紋波的角度出發,在單相AC-DC-DC系統中,假設母線電容吸收了所有輸入輸出端的不平衡功率,則其電流紋波幅值將與母線電流平均值完全一致。考慮該高紋波電流,薄膜電容的性能遠超鋁電解電容。

如圖6所示,三種電容器的紋波電流能力大致與其電容值成正比。對于高紋波電流應用,鋁電解電容由于A/μF較低,在小容值下無法承受高紋波電流應力。而實現相同的紋波電流耐受能力,薄膜電容的容值遠小于電解電容。以紋波電流(即$/A)計算,薄膜電容的成本約為鋁電解電容的1/3[5],體積也遠小于鋁電解電容。同時,薄膜電容的壽命是電解電容壽命的數十倍。這意味著在高紋波電流應用(如電動汽車電機驅動)中,使用薄膜電容實現低成本、高功率密度、高可靠性的直流母線設計的可能性[9]。

圖6. 紋波電流與電容容值之間的關系[5]

實際上,目前的產品級單相AC-DC-DC系統設計過程中,小直流母線電壓紋波是首要的設計考慮因素(因為這可以大大簡化設計過程),大直流母線電容值幾乎是必選項。因此,鋁電解電容成為直流母線電容的最優選,而大容值的鋁電解電容也能提供所需的紋波電流能力。盡管使用薄膜電容可以很容易達到所需的紋波電流值,然而因為容值小,直流母線電壓紋波將大大增加,這是目前的產品設計中要避免出現的。

04

消除直流母線電解電容

大容量直流母線電解電容帶來的成本上升、功率密度下降、故障率提高(電力電子系統可靠性變差,壽命縮短)的問題得到了廣泛關注,在光伏逆變器、LED驅動、電機驅動等應用中提出了各種方案以消除直流母線的大電容需求[10], [11]。

與薄膜電容用作母線電容相比,鋁電解電容用作母線電容的優勢在于容值大,因此母線電壓紋波小,可以實現直流母線前后級設計和控制的完全解耦。學術界已經提出了各種各樣的有源功率解耦方案來降低母線電容容值的需求,其基本原理是將單相AC-DC-DC系統輸入輸出端不匹配的功率轉移到第三端口,利用第三端口的大電壓紋波降低容值需求,實現薄膜電容取代電解電容。

然而,有源功率解耦實現薄膜電容用作母線電容的方案相比于原本的電解電容用作母線電容的方案大大增加了設計難度,并且使用了額外的有源器件,設計制造成本大大上升。其應有的可靠性提升收益因為更多器件的加入而有所衰減。

05

結論

考慮電力電子系統可靠性的最終目的是實現系統壽命周期成本的最優。如圖7所示,電力電子系統可靠性的提升需要設計與制造成本的持續投入,可靠性的提升可以降低后期維護成本。設計制造成本與維護成本之間的權衡體現了工程學科的精髓所在。

圖7. 可靠性對成本的影響[1]

將電力電子系統中的電解電容替換為薄膜電容是提升系統可靠性的有效途徑,然而并不一定是實現系統壽命周期成本最優的有效途徑。

電解電容可靠性不高,卻并不意味著其“不可靠”,在壽命需求短或維護成本低的應用場合,將電解電容用作母線電容可以大大降低設計復雜度。薄膜電容可靠性高,壽命長,也并不意味著其可以在所有應用場景下替代電解電容,在直流母線上直接應用薄膜電容會帶來額外的研發設計成本。

在電機驅動應用中,已經有成熟的薄膜電容替代電解電容的方案,這種“成熟”不是一蹴而就的,全球市場的成本競爭自然決定了該應用下可靠性繼續提高的需求。而手機充電器、小型LED驅動等應用中的母線電解電容預計將難以被薄膜電容取代,這是出于設計制造成本與維護成本的綜合考慮。

在作者涉足的電動汽車充電機領域,電解電容仍然是直流母線電容的主流選擇。該應用下電解電容是否“可靠”需要學術研究與工業應用數據共同判斷。作者堅定地認為,在不增加系統總體成本,不犧牲系統性能的基礎上,實現薄膜電容替代電解電容的技術方案將在這場全球市場的成本競爭中成為“最終贏家”。

評論