直流電機與步進電機在執行機構中的應用

一、引言

在控制系統中,執行器(Actuator) 是接收來自控制電路或信號輸入的裝置,用于驅動某種機械輸出或物理動作,例如運動、轉動或開關操作。

執行器可以通過電能、液壓或氣動等多種形式獲得能量。

在電子控制系統中,最常用的執行器是電動機(Motor),它能將電能轉換為機械能,并以旋轉運動或線性運動形式輸出。

電機根據其控制方式、結構與供電特性,可分為:

直流電機(DC Motor);

交流電機(AC Motor);

步進電機(Stepper Motor);

伺服電機(Servo Motor)等。

在自動化控制領域,直流電機(DC Motor) 因其轉速可精確控制、響應快、易于驅動而被廣泛使用。

而步進電機(Stepper Motor) 則因其角度可離散控制、適合數字脈沖輸入而成為開環系統的理想選擇。

二、直流電機的原理與構造

直流電機的基本原理基于電磁感應定律。

當通電導體置于磁場中時,會受到垂直于電流方向與磁場方向的力(即弗萊明左手定則所示方向)。

這種力在導體上產生轉矩,從而使轉子旋轉。

同時,當導體運動時,也會在其兩端感應出電壓(反電動勢 Back EMF),其大小與轉速成正比,方向與電源電壓相反。

直流電機主要由兩部分組成:

定子(Stator):提供磁場,通常由永磁體或勵磁線圈構成;

轉子(Rotor)或電樞(Armature):通電后產生轉矩,使電機旋轉。

(1) 電磁力與轉矩公式

假設電樞繞組中流過電流 IaI_aIa,磁通密度為 BBB,導體長度為 lll,位于磁場中長度為 rrr 的轉子上,則其受到的力為:

F=BIalF = B I_a lF=BIal

該力產生的轉矩為:

T=Fr=BIalrT = F r = B I_a l rT=Fr=BIalr

綜合導體數量及有效磁場后,可得電機的轉矩方程:

T=Kt×IaT = K_t times I_aT=Kt×Ia

其中:

TTT:電磁轉矩;

KtK_tKt:電機轉矩常數;

IaI_aIa:電樞電流。

(2) 電機電壓方程

當電機轉動時,產生的反電動勢(Back EMF)為:

Eb=Ke×ωE_b = K_e times omegaEb=Ke×ω

其中:

EbE_bEb:反電動勢;

KeK_eKe:反電動勢常數;

ωomegaω:角速度(rad/s)。

因此,電機的電壓平衡方程為:

V=Eb+IaRaV = E_b + I_a R_aV=Eb+IaRa

即輸入端電壓 VVV 等于反電動勢 EbE_bEb 與電樞電阻壓降 IaRaI_a R_aIaRa 之和。

這說明電機的轉速與輸入電壓成正比,而與負載電流成反比。

三、直流電機的控制方式

直流電機的速度可通過以下三種方式控制:

調節輸入電壓(Armature Voltage Control):改變供電電壓,直接影響轉速;

調節磁場強度(Field Control):通過改變勵磁電流調整磁通量;

脈寬調制(PWM Control):利用占空比控制電機平均輸入功率。

其中,PWM 調速 是最常見且高效的電子控制方法。

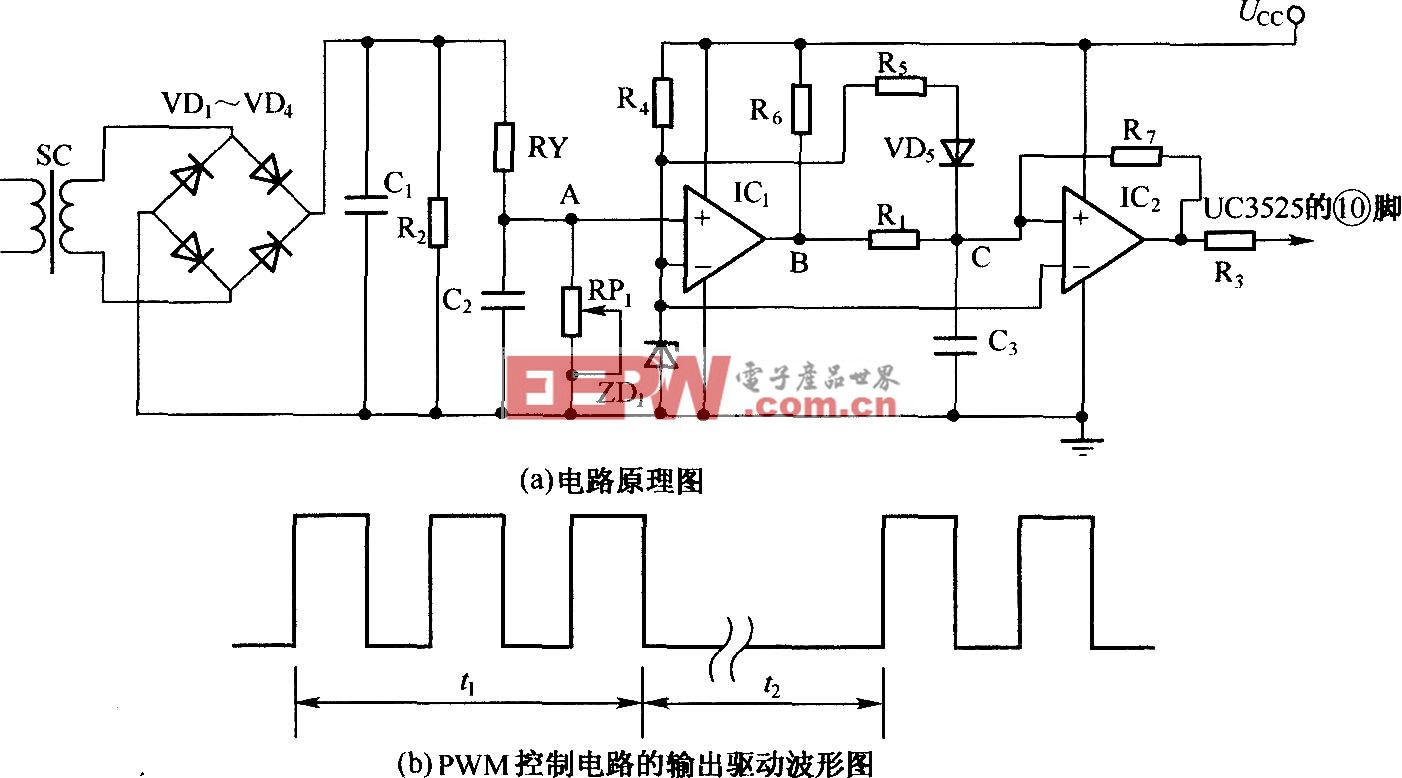

(1) PWM 調速原理

PWM(Pulse Width Modulation,脈寬調制)是一種通過改變信號占空比(高電平時間與周期比值)控制平均電壓的技術。

對直流電機而言:

高占空比(如 90%) → 電機高速旋轉;

低占空比(如 20%) → 電機低速旋轉。

若周期恒定、僅占空比變化,則電機可在全速范圍內平滑調速。

PWM 控制的優勢在于:

功率損耗小(開關器件工作于飽和或截止狀態);

可由單片機直接輸出控制信號;

可輕易實現閉環控制(與速度反饋結合)。

(2) 電機驅動電路——H 橋結構

直流電機在控制電流方向時,通常采用H 橋(H-Bridge)電路。

其由四個開關元件(晶體管或 MOSFET)組成,構成“H”字形結構:電機為橫桿,四開關為豎桿。

H 橋可實現三種主要狀態:

正轉(Q1、Q4 導通);

反轉(Q2、Q3 導通);

停止或制動(全關或短路制動)。

| 狀態 | 導通器件 | 功能 |

|---|---|---|

| 正轉 | Q1 與 Q4 | 電流從左向右流 |

| 反轉 | Q2 與 Q3 | 電流從右向左流 |

| 制動 | Q1 與 Q2(或 Q3、Q4) | 短路制動或自由停轉 |

H 橋在實際控制中常加入續流二極管(Flyback Diode),用于吸收電機電感產生的反向電壓尖峰,保護功率管。

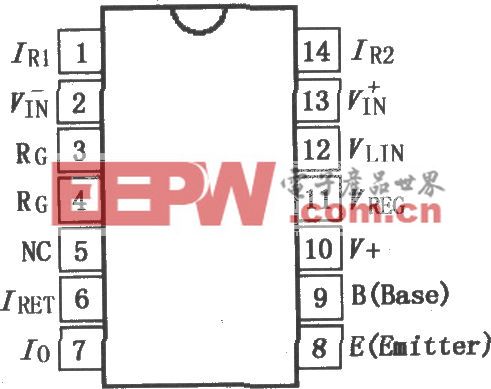

(3) 電機驅動器與邏輯接口

單片機無法直接驅動電機線圈(電流不足),因此通常使用驅動芯片:

L293D / L298N:雙通道 H 橋,支持雙向控制;

DRV8833、TB6612FNG:高效率 MOSFET 驅動,適合 PWM 調速;

ULN2003:晶體管陣列,常用于低壓電機與繼電器控制。

這些驅動器可與微控制器(Arduino、Raspberry Pi、STM32 等)直接通信,實現方向與速度調節。

(4) 電機反電動勢與能量回饋

當電機在高慣量負載下減速時,其轉子仍因慣性而繼續旋轉,此時電機會像發電機一樣在端口產生反電壓。

若系統未設計回饋通路,這個電壓會損壞驅動器件。

解決方式包括:

使用二極管箝位;

采用再生制動電路(Regenerative Braking),將能量回收至電源端;

或通過 PWM 制動實現安全停機。

四、直流電機的分類與特性

| 類型 | 勵磁方式 | 特點 |

|---|---|---|

| 永磁式(PMDC) | 永磁體提供磁場 | 結構簡單,體積小,成本低 |

| 串勵式(Series Wound) | 勵磁與電樞串聯 | 起動轉矩大,但調速差 |

| 并勵式(Shunt Wound) | 勵磁與電樞并聯 | 轉速穩定,適合恒速控制 |

| 復勵式(Compound Wound) | 串勵+并勵組合 | 兼顧起動與穩定特性 |

現代電子系統中多采用 永磁直流電機(PMDC),因其無需勵磁線圈,適合低壓、便攜設備。

(5) 速度–轉矩特性

直流電機的負載特性曲線表明:

當負載增加(電樞電流上升),轉速略降;

反電動勢降低,維持功率平衡;

過載時電流急增,需加保護電路(如限流或熱保護)。

這類線性關系使得直流電機在閉環速度控制中極為易用。

第二部分:步進電機(Stepper Motor)

一、步進電機的基本概念

步進電機(Stepper Motor) 是一種能夠將數字脈沖信號直接轉換為機械角位移的電機。

每當接收到一個輸入脈沖信號,電機便旋轉一個固定角度(稱為“步距角”),由此可實現精確的角度控制。

由于步進電機的輸入信號是離散脈沖形式,因此它非常適合與數字邏輯或微控制器系統配合使用。

它常被用作開環控制系統的執行機構,可在無需反饋的情況下實現位置與速度控制。

二、步進電機的工作原理

步進電機通常由一個帶齒的轉子和多個定子線圈組成。

控制器按一定的**相序(Phase Sequence)**依次給各線圈通電,從而在定子周圍形成旋轉磁場。

轉子在磁場作用下逐步移動,使每個脈沖對應一個固定角度的旋轉。

例如,當 A、B、C、D 四個相繞組按順序激勵時,轉子將順時針旋轉;

若相序反轉(D→C→B→A),則轉子反向旋轉。

步距角計算公式:

θ=360°n×mtheta = frac{360°}{n times m}θ=n×m360°

其中:

nnn:定子相數(Phase Number);

mmm:轉子齒數(Teeth Number)。

舉例:若電機為四相 50 齒,則每步旋轉角度:

θ=360°4×50=1.8°theta = frac{360°}{4 times 50} = 1.8°θ=4×50360°=1.8°

即每接收一個脈沖信號,電機旋轉 1.8°。

三、步進電機的類型

步進電機根據磁路結構與驅動方式的不同,可分為以下三種主要類型:

| 類型 | 結構特征 | 優點 | 缺點 |

|---|---|---|---|

| 永磁型(PM) | 轉子為永磁體 | 結構簡單、低成本、輸出力矩較大 | 步距角較大(7.5°~15°) |

| 可變磁阻型(VR) | 轉子為軟鐵齒結構,通過磁阻變化實現定位 | 制造容易、成本低 | 扭矩較小、噪聲大 |

| 混合式(HB) | 結合 PM 與 VR 原理 | 步距角小(1.8° 或 0.9°)、精度高、力矩大 | 成本較高、結構復雜 |

混合式步進電機(Hybrid Stepper Motor) 是目前應用最廣的型號,尤其在 3D 打印機、CNC 機床、精密儀器中被廣泛使用。

四、步進電機的勵磁方式

(1) 單極性驅動(Unipolar Drive)

每相繞組有中心抽頭,通過單向電流產生磁場。

這種結構無需切換電流方向,只需依次通斷線圈即可產生旋轉磁場。

優點:

驅動電路簡單;

易于控制;

可用晶體管陣列(如 ULN2003)直接驅動。

缺點:

線圈的一半繞組在任意時刻未被使用,效率較低。

(2) 雙極性驅動(Bipolar Drive)

每相線圈無中心抽頭,必須改變電流方向才能實現極性反轉。

控制電路通常為 H 橋結構,使用 MOSFET 或晶體管陣列控制。

優點:

所有繞組都參與工作,磁場更強;

扭矩較大,精度更高;

更適合高性能系統。

缺點:

驅動電路復雜;

需專用芯片(如 L298、DRV8825、A4988)控制。

五、步進電機的驅動方式

根據每步的激勵線圈數量與順序,可分為以下幾種常見驅動模式:

| 模式 | 激勵相數 | 步距角 | 特性 |

|---|---|---|---|

| 單相全步(Wave Drive) | 每次僅通一相 | 基本角度 | 扭矩小、能耗低 |

| 雙相全步(Full Step) | 同時通電兩相 | 基本角度 | 扭矩大、效率高 |

| 半步(Half Step) | 單相與雙相交替通電 | 基本角度的一半 | 平滑度提高、噪聲減小 |

| 微步(Microstep) | 控制線圈電流幅度比例 | 小于基本角度 | 精度最高、振動最小 |

(1) 半步驅動示例(以四相為例)

| 步序 | A 相 | B 相 | C 相 | D 相 |

|---|---|---|---|---|

| 1 | 1 | 0 | 0 | 0 |

| 2 | 1 | 1 | 0 | 0 |

| 3 | 0 | 1 | 0 | 0 |

| 4 | 0 | 1 | 1 | 0 |

| 5 | 0 | 0 | 1 | 0 |

| 6 | 0 | 0 | 1 | 1 |

| 7 | 0 | 0 | 0 | 1 |

| 8 | 1 | 0 | 0 | 1 |

這種激勵方式下,每兩步為一個完整周期。相序反轉即可改變旋轉方向。

(2) 微步驅動(Microstepping Drive)

微步控制通過改變各相線圈電流的幅度比例(通常為正弦/余弦波形),使轉子能在相鄰磁場間平滑移動。

例如:

當 A 相電流為 IA=Imaxsin?(θ)I_A = I_{max} sin(theta)IA=Imaxsin(θ),

B 相電流為 IB=Imaxcos?(θ)I_B = I_{max} cos(theta)IB=Imaxcos(θ),

轉子在磁場旋轉下可實現任意角度定位。

優點:

減小振動與噪聲;

提高分辨率(最高可達每步 1/256);

有效避免共振。

六、步進電機的速度與脈沖關系

電機的轉速與輸入脈沖頻率直接相關:

N=fpnN = frac{f_p}{n}N=nfp

其中:

NNN:轉速(rps,轉/秒);

fpf_pfp:輸入脈沖頻率(Hz);

nnn:每轉步數(Steps per Revolution)。

例如,一臺 1.8° 步距角電機每轉需 200 步,若輸入 1000 Hz 脈沖,則:

N=1000200=5 rps=300 rpmN = frac{1000}{200} = 5 text{ rps} = 300 text{ rpm}N=2001000=5 rps=300 rpm

七、步進電機的動態特性

起動頻率(Start Frequency)

電機能從靜止狀態立即啟動的最高脈沖頻率。

若頻率過高,轉子可能無法同步,導致丟步。最大響應頻率(Pull-in Range)

能從靜止狀態直接響應的頻率范圍。跟隨范圍(Pull-out Range)

電機在運轉狀態下仍能跟隨輸入脈沖變化的最高頻率。共振區間

電機機械系統固有頻率與脈沖頻率接近時,會發生機械振動與噪聲。

微步驅動與阻尼電路可有效抑制此現象。

八、步進電機的控制電路

(1) 控制信號生成

微控制器通過輸出脈沖序列控制步進驅動器的方向與速度。

常見接口信號包括:

STEP(步進信號):每個脈沖對應一步;

DIR(方向信號):控制正轉或反轉;

EN(使能信號):允許或禁止驅動輸出。

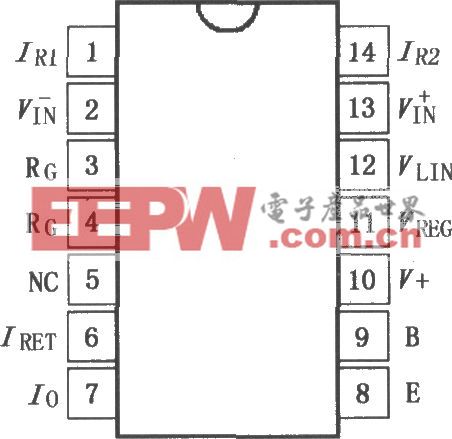

(2) 常用驅動芯片

| 芯片 | 類型 | 特點 |

|---|---|---|

| ULN2003 | 單極性 | 適合小功率步進電機(如 28BYJ-48) |

| L297 + L298 | 雙極性 | 支持全步與半步驅動 |

| A4988 | 微步驅動 | 集成電流檢測與細分控制 |

| DRV8825 | 微步驅動 | 高分辨率(最高 1/32 微步),高效率 |

| TMC2209/TMC5160 | 智能驅動 | 噪聲極低、帶電流反饋與溫控保護 |

九、步進電機的優缺點

優點:

無需反饋即可實現精確位置控制;

啟停響應迅速;

保持力矩大;

控制方式數字化、易編程;

可靠性高,無刷、壽命長。

缺點:

容易產生共振;

在高速運行時轉矩下降;

若負載過大可能丟步;

能耗高,發熱較大。

第三部分:直流電機與步進電機的比較及執行系統應用

一、直流電機與步進電機的特性比較

在自動控制系統中,直流電機(DC Motor)與步進電機(Stepper Motor)常作為執行器使用。

兩者的選擇取決于系統對速度、精度、成本與控制復雜度的要求。

下表為兩種電機的主要性能對比:

| 比較項目 | 直流電機 (DC Motor) | 步進電機 (Stepper Motor) |

|---|---|---|

| 控制信號類型 | 模擬(電壓 / PWM) | 數字脈沖(Pulse) |

| 控制方式 | 開環或閉環均可 | 通常為開環 |

| 轉速調節 | 連續可調,響應平滑 | 由輸入脈沖頻率決定(離散) |

| 位置控制 | 需位置傳感器反饋(如編碼器) | 可直接由步數計算得到 |

| 扭矩特性 | 轉速上升時轉矩下降 | 低速轉矩大,高速下降明顯 |

| 啟動性能 | 啟動快,慣量大 | 低速響應好,但需加速曲線 |

| 精度 | 依賴反饋裝置 | 天生量化步距,角度可預測 |

| 驅動復雜度 | 簡單(H 橋 + PWM) | 較復雜(多相邏輯控制) |

| 噪聲與振動 | 低 | 可出現共振 |

| 成本 | 低 | 略高 |

| 典型應用 | 電動車、泵、風扇、自動門 | 打印機、數控機床、機器人、儀表定位 |

總結:

若系統要求連續旋轉與快速響應 → 選用直流電機。

若系統要求精確定位與數字控制 → 選用步進電機。

二、電機在自動控制系統中的接口與信號處理

無論直流電機還是步進電機,都需要電子接口電路來實現與控制器(如 MCU 或 PLC)的連接。

常見控制信號包括方向、啟停、速度與反饋量。

(1) 直流電機接口

直流電機通常通過以下結構實現控制:

微控制器輸出 PWM → 經驅動芯片(L298N、DRV8833) → 控制電機正反轉與速度;

電流檢測電阻用于監控負載狀態;

若為閉環控制,則編碼器信號反饋至 MCU 進行 PID 調節。

(2) 步進電機接口

步進電機驅動器接受控制器發出的兩種信號:

STEP(步進信號):每個脈沖對應一個步距角;

DIR(方向信號):確定旋轉方向。

驅動器根據設定的細分模式(Full/Half/Microstep)產生相應相序,輸出至電機繞組。

部分高端驅動器還可接收加速、減速曲線或速度命令。

三、步進電機與直流伺服電機的比較

在高精度控制領域,常將步進電機與帶反饋的直流伺服電機進行比較。

| 特性 | 步進電機 | 伺服電機 |

|---|---|---|

| 控制方式 | 開環 | 閉環(帶編碼器) |

| 響應 | 快速啟停 | 平滑加減速 |

| 精度 | 固定步距 | 由反饋決定 |

| 過載能力 | 較差(易丟步) | 強,可短時超載 |

| 成本 | 低 | 高 |

| 穩定性 | 可能共振 | 穩定性高 |

| 應用 | 定位與低速系統 | 高速、動態響應系統 |

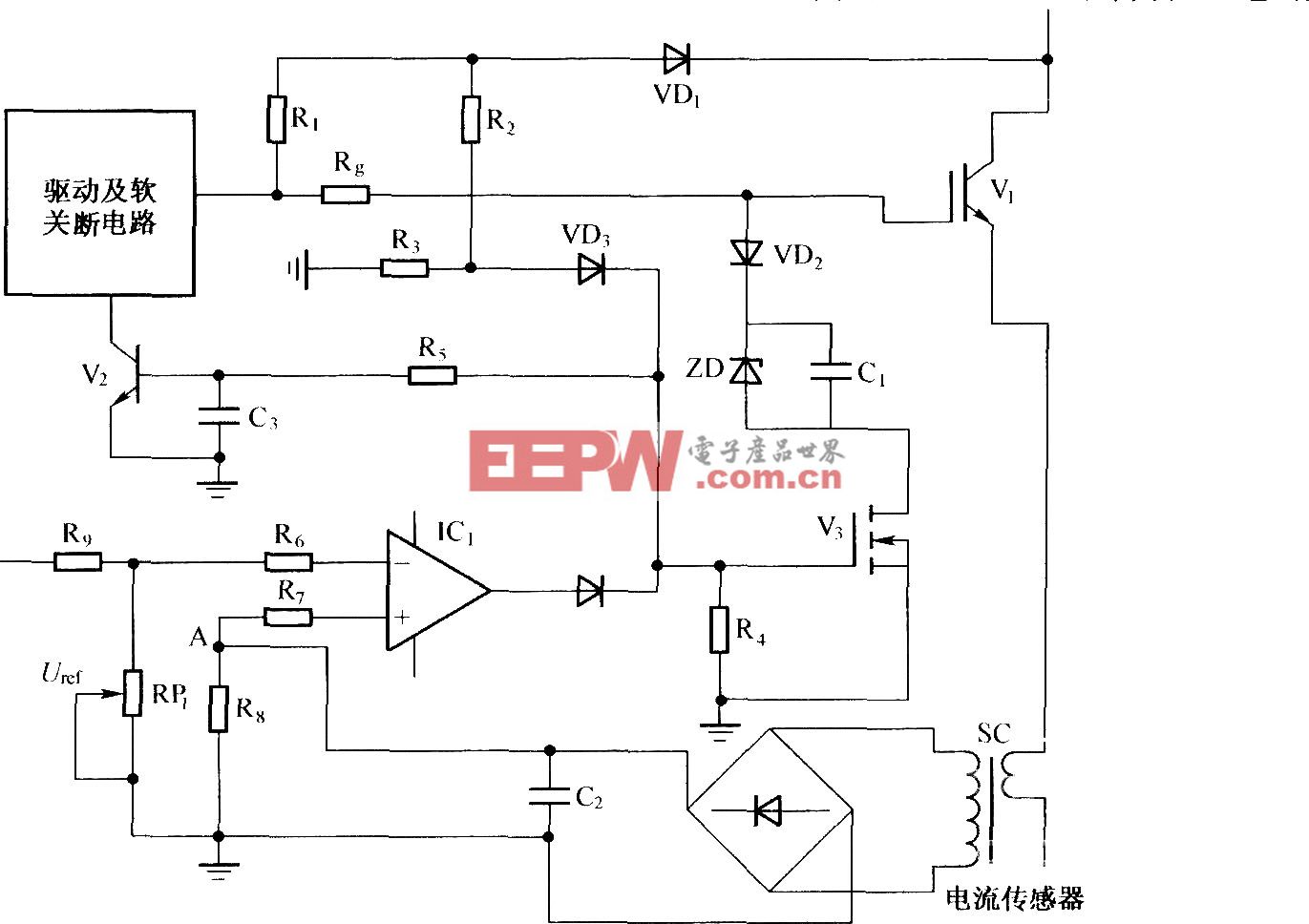

四、驅動與保護設計要點

(1) 電機過流與過熱保護

在驅動電路中加入電流檢測電阻;

使用運算放大器或比較器限制電流;

熱敏傳感器或溫控芯片用于監測繞組溫度。

(2) 電磁干擾(EMI)抑制

PWM 調制時需使用緩沖電路與濾波電容;

布線時應將電機供電與信號線分離;

對步進驅動器,應加裝 RC 濾波與屏蔽電纜。

(3) 反饋與控制算法

對直流電機使用PID 控制算法進行速度調節;

對步進電機,可實現**加減速曲線控制(Trapezoidal / S 曲線)**以防失步;

高級系統可使用**FOC(Field-Oriented Control)**算法實現更高精度。

五、典型應用實例

機器人驅動系統

步進電機用于關節定位與機械臂精確旋轉;

直流電機用于車輪驅動與移動控制;

兩者結合形成完整運動控制系統。

數控機床(CNC)與 3D 打印機

步進電機驅動 X、Y、Z 軸,實現精密位移;

微步驅動消除共振并提高表面加工質量。

自動門與智能窗系統

DC 電機配合限位開關實現啟閉控制;

PWM 調速實現柔性啟停。

醫療儀器與實驗設備

步進電機控制注射泵、微量分液器或顯微平臺;

保證定量精度與重復性。

新能源與工業設備

DC 電機用于小型風力系統、冷卻泵、風機;

步進電機用于太陽能跟蹤器與定位平臺。

六、電機驅動的信號調理與放大

傳感器與控制系統間的接口通常包括信號放大、濾波與隔離。

對執行電機而言,驅動級需要將微控制器的低功率信號放大到足以驅動線圈的電平。

常見信號調理模塊包括:

光耦隔離模塊(Optocoupler Board);

電流檢測與反饋放大器;

晶體管陣列或 MOSFET 驅動模塊;

保護二極管陣列吸收反向電動勢。

對于步進電機控制器,還需設計合適的加速與減速曲線(Ramp Generator),以保證電機平滑啟動。

七、直流電機與步進電機的綜合優缺點總結

| 項目 | 直流電機 | 步進電機 |

|---|---|---|

| 優點 | 控制簡單、成本低、連續旋轉 | 定位精確、無需反饋、數字控制 |

| 缺點 | 需位置反饋、低速效率低 | 易共振、高速轉矩低、能耗高 |

| 典型功率范圍 | 1W~數百W | 0.1W~50W |

| 控制接口 | PWM + H 橋 | STEP + DIR 脈沖 |

| 驅動芯片 | L293D / DRV8833 / TB6612 | A4988 / DRV8825 / TMC2209 |

| 控制算法 | PID / FOC | 細分控制 / S 曲線加減速 |

八、未來發展趨勢

融合型驅動技術

混合式電機(Hybrid Motor)結合步進與伺服特性,實現高精度與高響應。

智能控制與自學習算法

通過 AI 與數據建模優化驅動參數,實現自適應調速。

系統集成化

電機、驅動與控制器一體化模塊成為智能制造標準組件。

高效功率電子技術

采用 GaN、SiC 器件實現高頻低損耗開關控制。

【編輯點評】

1. 技術意義與發展背景

直流電機與步進電機是電子控制系統最基礎、最成熟的兩類執行機構。

從傳統的機械驅動到智能化控制,它們的應用貫穿了工業自動化、機器人、能源裝備及精密儀器等多個領域。

兩者的技術演進體現了機電系統從模擬功率控制 → 數字化 → 智能驅動的過程。

2. 工程應用趨勢

直流電機(DC) 仍是連續運動控制的首選,適用于需要快速響應的場景;

步進電機(Stepper) 因具備“天然數字化”特征,成為開環定位與智能硬件的首選執行器;

智能驅動芯片與微步算法 的普及,讓步進電機運行更平滑、安靜,精度更高;

無刷直流(BLDC) 與 閉環步進系統 的融合,正在模糊兩類電機的界限。

3. 行業展望

EEPW 認為:

未來電機控制的發展方向將集中于以下三點:

智能化:具備故障診斷、溫控與自校準功能的電機模塊;

高能效:結合能量回饋與低損耗功率器件;

通信與集成:通過 CAN、RS485、EtherCAT 等工業總線實現“即插即控”執行單元。

電機已不再只是能量轉換器,而是具備感知 + 控制 + 通信能力的智能執行系統。

直流與步進電機的融合與升級,將成為未來智能制造與機器人控制體系的核心支撐。

評論