汽車系統中的功率電子技術

一、導言

汽車中使用電子產品可以追溯到使用電動啟動器替代手動曲柄的20世紀初。上世紀60年代,隨著固體電子產品的出現,汽車電子開始盛行起來。現今存在著幾種推動汽車市場對電子產品的需求,尤其是功率半導體器件需求的趨勢。它們是:

(1)對于乘客舒適性和便利性功能的顯著需求,如座椅加熱和座椅制冷、自動座椅定位、高級照明以及多區暖通空調(HVAC)。這些系統應用都需要更大的功率和更多的功率管理。飛兆半導體的集成高側開關等產品具有高效控制和管理上述功率負載的功能。

(2)先進的動力傳動系控制系統提高了燃油經濟性,減少了車輛排放。這些系統必須更精確地控制燃燒過程,連續不斷地提供狀態檢查,同時在系統需要正常運作所必需的功率和模擬控制功能。飛兆半導體的40V和60V PowerTrench MOSFET器件、高側開關以及智能點火產品能夠滿足這些要求。

(3)電動助力轉向等成熟的輔助系統正在越來越多地從機械式轉向電子式。隨著發展,這些系統要求更大的電流密度和更低的功率消耗。飛兆半導體的30/40V MOSFET和汽車功率模塊(APM)技術是提供這些應用所需的高效率和高功率密度解決方案的基礎。

(4)電動和混合電動推進系統等替代動力傳動系技術需要顯著增加汽車的功率處理能力,需要能夠處理1kW~40kW的DC/DC轉換器等新型汽車電子產品。根據車輛的結構,需要使用集成化混合動力總成(Integrated Starter Generator, ISG)和牽引馬達逆變器來處理5kW~120kW或更高功率。飛兆半導體的PowerTrench MOSFET、場截止IGBT、智能開關和柵極驅動器等通過了汽車產品認證的功率電子產品,采用分立或先進模塊形式提供,為這些先進系統提供了高成本效益解決方案。

二、使用飛兆半導體智能功率和功率技術的系統

1、 汽車照明

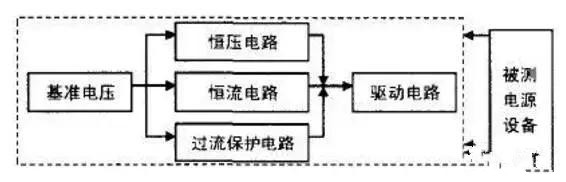

為了處理系統性和隨機性故障,使用分立MOSFET、智能MOSFET功率開關以及IGBT等電子器件來替代機械式開關和繼電器,用于控制車燈、柴油車預熱塞系統、點火系統以及馬達。智能功率器件(SPD)可以在消除機械噪聲和燃弧的同時提高質量和可靠性。

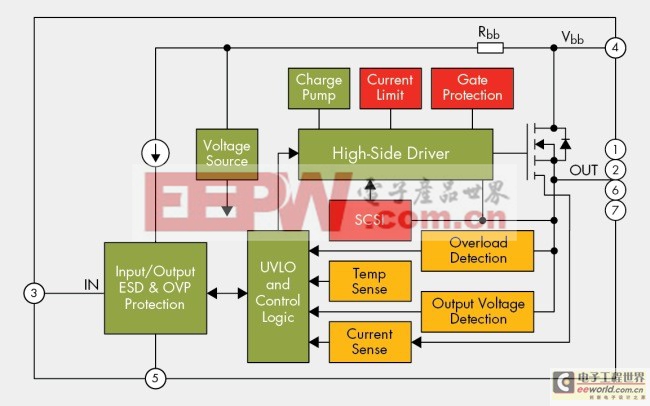

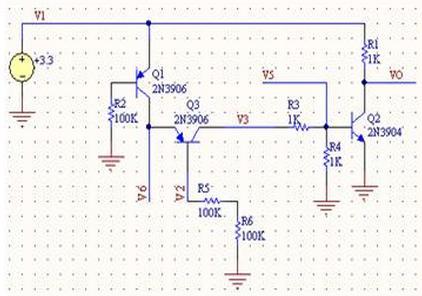

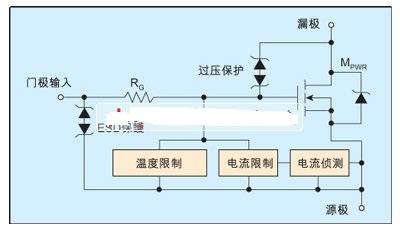

圖1所示的智能功率器件是一款N溝道功率場效應管(FET),具有一個內部電源、電流受控輸入、帶負載電流感測的診斷反饋功能以及嵌入式保護功能。使用chip-on-chip和chip-by-chip技術集成功率級、控制、驅動以及保護電路。

圖1,智能MOSFET結構圖。

SPD的主要目標是替代汽車繼電器和熔斷器。智能開關能夠將開關和保護功能結合在單一芯片中。因此,從總體成本角度看,SPD可以提供較繼電器和熔斷器更便宜的解決方案。除了保護功能外,SPD具有減少線束,加入診斷功能和實現脈寬調制的更多優勢,所以,SPD不僅能夠保護自身,還能保護與其相連的負載和鄰近器件。可以使用帶有一些外部元件的應用電路,依照應用系統正確地運作系統。

2、分立式功率器件(DC-DC轉換器)

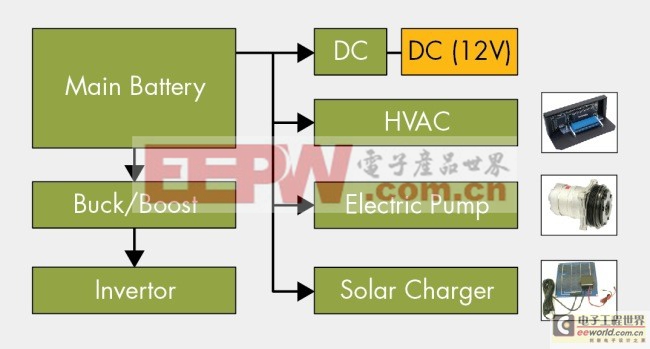

目前,最重要的環境問題之一就是作為運輸主要能源之一的碳氫化合物燃燒所產生的污染。混合動力車(HEV)和電動車(EV)正逐漸成為“綠色”運輸的替代動力傳動系統。這些車輛不僅涉及牽引部件,而且推動了電能轉換方面的新應用。混合動力車輛內的一種關鍵模塊便是用于電氣負載輔助電源的DC/DC轉換器,因為HEV和EV仍然使用頭/尾燈、加熱風扇以及音頻系統等輔助負載。該轉換器必須具有處理從高電壓轉換至12V電壓的能力,如圖2所示。

圖2,HEV/EV電氣負載需要能量轉換。

因此,應用工程師們將注意力集中在HEV和HE系統中的MOSFET和IGBT等高電壓功率器件上。有幾種控制從高電壓到低電壓的能量轉換方法。通常使用高電壓和低電壓之間隔離的全橋和移相技術,這類應用中的輔助功率轉換器代表著電池組對高壓直流總線的高效管理,根據電動馬達的功率不同,范圍在200V~800V之間。

此外,系統的效率是一個關鍵特性,并且是設計選擇的重要參數。轉換器的設計趨勢是在寬負載條件范圍內達到90%或者更高的效率。

轉換器的可靠性是至關重要的,因為故障會引起12V電池的泄放,從而造成所有靠電池電力驅動的附件的故障。另一方面,不能忽略效率和電磁兼容(EMC)問題。因此,有源箝位等軟開關和能量回收技術非常有益。

3、汽車功率模塊(APM)

高壓(600 VDC)和低壓(12-24VDC)系統都可以使用APM。飛兆半導體向汽車市場提供用于高壓和低壓系統的APM器件,它們幾乎都用來驅動三相馬達和制動器。兩種電壓范圍的APM都采用直接鍵合銅(DBC)技術來實現熱傳導。

低壓(LV)意味著以更大的電流來驅動通常與該類型解決方案相關聯的較大負載。低壓應用使用30V~60V N溝道MOSFET。電動助力轉向和電驅動液壓混合轉向是兩種最普遍的LV-APM解決方案。峰值相位電流能夠達到100A以上。這需要大的銅質內部結構,用于芯片焊盤(die paddle)和電流通路以及多個大電流粘合引線。正溫度系數(PTC)器件、無源EMC元件、分流器都達到了更高的集成度并提高了可靠性。電動助力轉向中使用APM是實現機電一體化封裝和低系統成本的關鍵。在靜態停車時,相比液壓系統,降低寄生引擎負載可以減小車輛引擎的尺寸,從而更小型車輛。低壓模塊用于EV/HEV車輛,也用在傳統的內燃式引擎汽車上。

高壓應用主要包括由高母線電壓或主電池組供電的泵和風扇。典型的峰值相位電流20A。這一市場中的模塊化解決方案類似于許多工業市場中的應用,并使用類似的功率模塊,IGBT和MOSFET解決方案均可使用。典型的模塊有高壓柵極驅動器,以及在共橋回路處用于診斷的某種電流水平感測。高壓結構必須考慮到引腳間隙要求。在熱管理方面,產品分為帶或不帶增強熱傳導的類型。模塊化解決方案是小型集成解決方案的關鍵,功率處理器件位于制動器附近,甚至工作于變速箱等極端環境中。高壓模塊幾乎都用于EV/HEV車輛中。

三、詳細的應用示例

1、汽車前燈應用

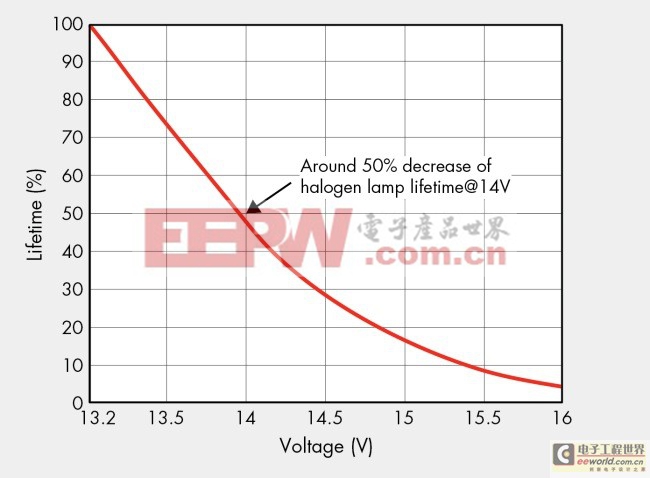

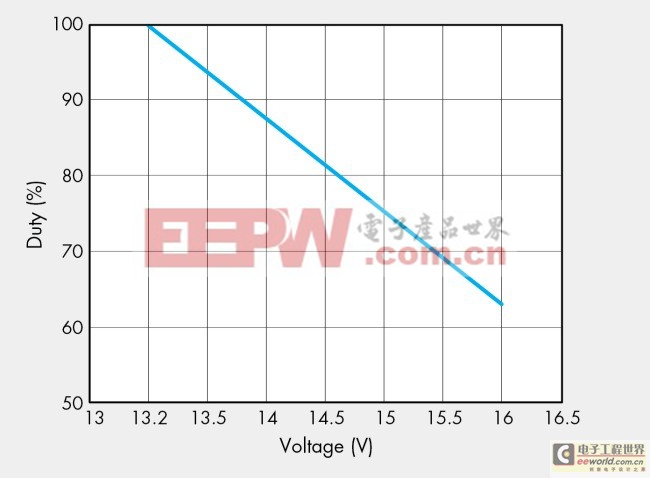

車前燈是汽車的最重要部件之一。車燈應用中電池的標稱電壓是13.2V。但是,電池的電平隨著駕駛條件而變化。高輸入電壓(13.2V ~ 16V)可能影響車前燈的耐用性。如圖3所示,電池電壓升高6%,車燈的使用壽命減少50%。

圖3,各種電壓下的車燈壽命曲線。

此處,車燈壽命為小時數。此外,在打開車前燈時,大的涌入電流會縮短車燈的使用壽命,因為燈泡燈絲的熱阻低。

例如:55/60W燈泡在13.2V下的使用壽命是1,000小時。使用等式1:

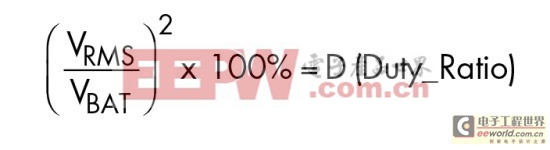

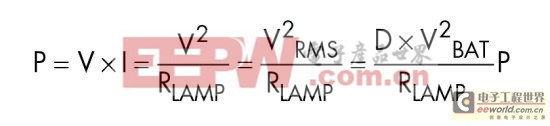

14V下燈泡的壽命時間約為465小時,因而,將PWM控制用于帶有智能MOSFET的燈泡,可以延長燈泡的使用壽命。為了延長車前燈的使用壽命,在電池電壓高于標稱電壓13.2V時,使用限制電流的方式來實現功率調節。使用PWM來控制輸入電壓。等式3使用占空比定義了RMS電壓:

此處,D——占空比,VBAT——電池電壓。

當電池電壓高于標稱電壓時,如圖4所示,確定PWM占空比。

圖4,不同電壓下的穩定功率消耗。

此處:VNOM——標稱電壓;VRMS ——RMS電壓;VBAT ——電池電壓;RLAMP ——燈泡電阻。

這種計算占空比的方法是采用PWM平方或者電壓的二次式(square PWM or quadratic voltage regulation)使用軟啟動方式限制涌入電流。在一種測試應用中,使用PWM在100Hz頻率下實現功率調制。圖3顯示電壓處于標稱電壓附近時功率沒有上升,從而保護了燈泡。

評論