鋰電池制造的“數字命脈”:MES 如何破解行業三大難題?

“客戶一查批次,我們翻了兩天記錄,還是對不上電芯來源。”

“涂布機參數波動0.5℃,整卷極片報廢,損失十幾萬。”

“新產線剛投產,卻因固件版本錯配,被整車廠暫停供貨。”

在動力電池與儲能電池需求爆發的今天,鋰電池制造企業正面臨前所未有的壓力:

安全紅線不能碰、質量追溯必須快、成本控制要精準。

然而,傳統靠“Excel+紙質記錄+人工巡檢”的管理模式,早已不堪重負。

通用 MES 系統?往往只懂“工單報工”,卻不懂鋰電池的高危工藝、強追溯邏輯與軟硬協同。

真正能扛住大客戶審核、支撐規模化生產的,是一套深度扎根鋰電池行業的專用 MES。

一、鋰電池制造的三大核心難題,通用系統為何失效?

難題1:安全風險高,過程失控=災難

鋰電池生產涉及涂布、輥壓、分切、卷繞/疊片、注液、化成等數十道精密工序,任一環節溫濕度、張力、真空度失控,都可能埋下熱失控隱患。

→ 通用 MES 缺乏對關鍵工藝參數的毫秒級采集與閉環預警,問題發現時已造成批量損失。

難題2:追溯要求嚴,5分鐘找不到=丟訂單

頭部車企和儲能客戶明確要求:關鍵物料(如隔膜、電解液、電芯)必須實現正反向5分鐘追溯。

→ 通用系統按“單品序列號”管理,無法處理連續極片分段、電芯配組、模組拼裝等復雜場景,追溯形同虛設。

難題3:軟硬強耦合,版本錯配=整批召回

BMS 固件、電芯型號、Pack 結構必須嚴格匹配。一旦燒錄錯誤固件,輕則性能異常,重則引發安全事故。

→ 普通 MES 無法實現BOM + 軟件版本 + 硬件配置的自動校驗與防錯。

二、萬界星空鋰電池 MES:專為高危、高精、高追溯而生

? 核心功能一:全流程工藝閉環管控

實時對接涂布機、輥壓機、注液機、化成柜等設備,毫秒級采集溫度、張力、真空度、注液量等關鍵參數;

超限自動報警并停機,支持歷史曲線對比分析,杜絕“憑經驗調機”;

工藝參數與每卷極片、每顆電芯自動綁定,形成完整“數字孿生”。

? 核心功能二:一芯一碼,全鏈路精準追溯

從銅鋁箔、隔膜、電解液到成品 Pack,每個關鍵物料綁定唯一二維碼;

支持極片分段追溯(如“第3200~3800米極片用的是哪批漿料?”);

電芯自動配組,模組/Pack 組裝時掃碼綁定,5秒內完成正反向追溯,滿足車規級審核。

? 核心功能三:軟硬版本智能防錯

BOM 自動關聯指定 BMS 固件版本,下發至燒錄工位;

燒錄前掃碼校驗電芯型號、Pack 結構與固件是否匹配,不匹配則禁止燒錄;

所有燒錄記錄(版本、時間、操作員)永久存證,支持 OTA 升級回溯。

? 核心功能四:動態成本與良率分析

自動歸集每批次電芯的原材料(含當日鋰價波動)、能耗、廢品率;

精準計算單顆電芯真實成本,支撐高毛利報價;

基于 SPC 分析,定位良率瓶頸(如“注液工序不良率突增至3%”),驅動持續改進。

三、客戶實證:數據不說謊

某華東儲能電池企業上線萬界星空 MES 后6個月:

質量問題追溯時間:從平均4小時縮短至3分鐘;

因工藝參數超差導致的報廢率:下降62%;

固件錯燒事故:實現零發生;

通過比亞迪等大客戶QMS審核:一次性通過,無重大不符合項。

“現在客戶遠程審計,我們直接開放系統權限,全程透明,信任度大幅提升。”

——該企業質量總監

四、靈活部署,適配不同發展階段

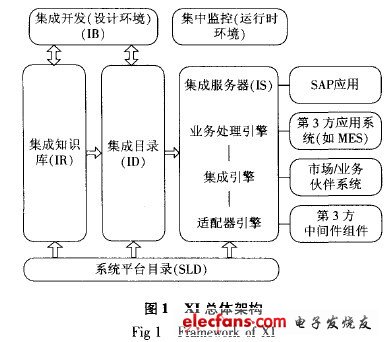

1. 系統集成:與ERP、PLM等企業系統無縫對接,確保數據流貫通。

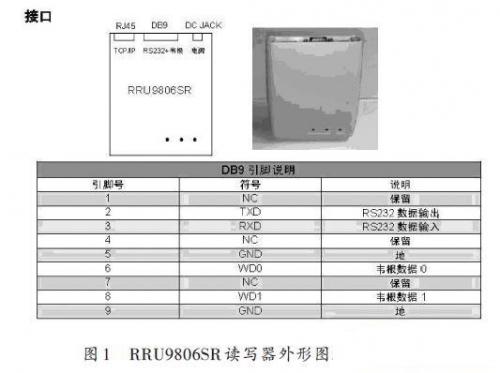

2. 設備改造:對現有產線加裝物聯網傳感器或RFID標簽,實現數據自動采集。

3. 持續優化:根據運行數據迭代升級,例如通過機器學習預測設備故障或優化工藝參數。

云端 SaaS(年費制):適合初創電池廠或模組/Pack 企業,快速上線,輕資產運營;

本地部署(買斷):適合大型電芯廠,數據自主可控,支持深度集成 DCS/ERP。

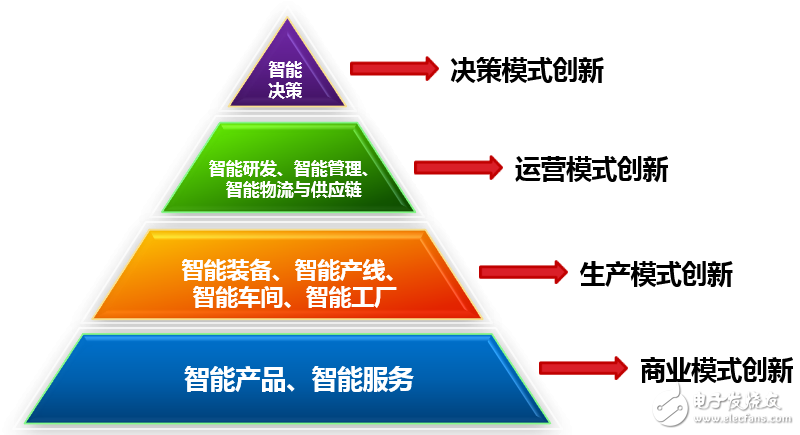

鋰電池生產車間MES不僅是信息系統的疊加,更是工藝、質量、設備與物流深度融合的數字化引擎。通過構建“透明、可控、可溯、智能”的制造執行體系,企業可在激烈的市場競爭中筑牢品質根基,加速邁向高端智造。

*博客內容為網友個人發布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。