工業機器人澆鑄控制系統的設計與應用

隨著工業機器人相關技術的不斷發展和成熟,工業機器人應用范圍不斷擴展,產品涵蓋金屬焊接、噴涂、澆鑄、裝配、搬運、包裝、激光加工等方面,應用領域包括汽車、摩托車、工程機械、家電等行業[1,2]。不同用途的工業機器人在工作環境、機器人的自由度、與外部系統的信號交互控制等方面存在較大的差異。作為工業機器人的主要應用之一,澆鑄機器人具有以下顯著特點:(1)可靠性強、穩定性高、正常運行時間長;(2)安全性高,澆鑄中金屬液體溫度極高,要充分保障人員、機器人和其他財產安全;(3)速度快,澆鑄工藝決定了操作周期時間短;(4)精度高,保證零件生產質量穩定;(5)運動范圍廣,為提高工作效率,一般一臺機器人同時為多臺澆鑄機澆鑄,要求機器人具有較大的運動范圍;(6)信號多且交互頻繁;(7)堅固耐用,能適應普通澆鑄車間惡劣的生產環境;(8)通用性和柔性化,適合不同的應用場合。鑒于澆鑄機器人的上述特點,本文將結合其應用實例,介紹相關的設計方案和一些具體問題的解決措施。

1 機器人澆鑄控制系統的結構

機器人澆鑄控制系統分為硬件結構和軟件結構兩大部分。

1.1 系統硬件結構

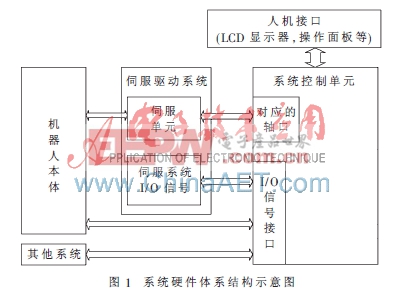

本文所設計的機器人澆鑄控制系統的硬件系統包括系統控制單元、人機接口、伺服驅動系統等主要部分[3],其結構示意圖如圖1所示。

系統控制單元是整個澆鑄控制系統硬件結構的核心,主要組成部分包括CPU、主板和多功能板等。CPU和主板等硬件模塊都集成在工業PC中,而在實際應用中,鑒于工業PC強大的處理能力及其良好的通用性,越來越多的機器人采用工業PC作為控制系統的核心控制器[2],本文采用的是嵌入式X86工業PC,實現數據和信號處理。多功能板支持操作面板、數字I/O信號接口、模擬輸出信號接口、脈沖計數器和脈沖發生器等接口,提供控制單元與外界進行數據和信息交換的通道。

伺服驅動系統由最多可達8個的獨立的伺服單元組成,每個伺服單元由一個帶標準脈沖指令接口的伺服驅動器及一個伺服電機組成,并對應機器人一個關節軸。一般來說,工業機器人最多有6個關節軸,即使在某些應用場合下,還需要1或2個自由度的導軌、變位機等設備,系統仍然可以滿足實際應用的需求。

1.2 系統軟件結構

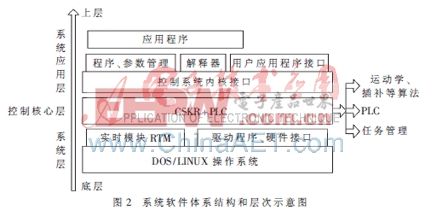

為提高系統的開放式和通用性,軟件系統分為三層:系統層、控制核心層和主要由人機交互模塊HMI(Human Machine Interface)組成的系統應用層,其結構示意圖如圖2所示。

軟件結構的系統層主要包括操作系統和驅動程序、硬件接口等。為了實現控制系統的實時控制,需要在DOS系統或者Linux系統平臺上開發出相應的實時模塊RTM(Real Time Module)。

控制核心層是整個軟件系統和整個控制系統的核心,主要包括機器人控制系統核心CSKR(Control System Kernel of Robot)和PLC是其主體部分。系統內部CSKR和PLC采用共享存儲的方式來進行信息交換,按照事先約定劃分功能區,并定義訪問規則[3]。控制核心層通過底層接口實現信息交換和功能調用,以軟中斷的方式處理實時任務、運動控制、插補運算和報警;以共享內存的形式與寄存器交換數據并進行參數配置。

系統應用層中數控內核接口,一方面作為控制核心層與上層應用的接口,另一方面進行數據管理,為開發的應用程序提供友好接口。

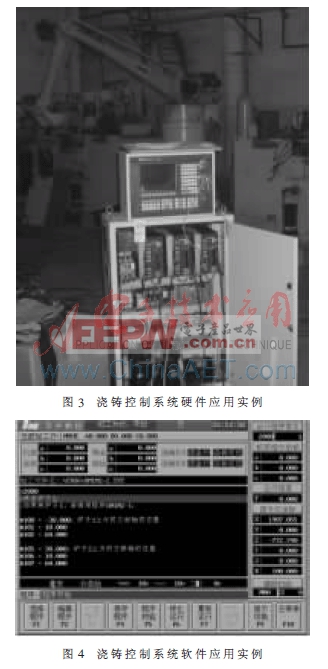

按照上述原則搭建出的工業機器人澆鑄控制系統應用實例軟硬件系統如圖3、圖4所示。

評論