掌握48伏電動車熱管理系統中的電機控制

隨著電氣化重塑交通行業,使用更小、更密集且更高效的電子和電氣(E/E)組件,加劇了管理高功率熱量的需求。這一趨勢的一個關鍵原因是從12伏供電軌道向48伏系統的轉變。但這一變化也正在改變電動和混合動力汽車(xEV)領域的熱能策略。

日益增長的能源需求,加上減少布線重量、提升車輛續航里程和運行效率的機會和行業壓力,加速了高壓電力網絡的使用。這包括采用48伏電氣系統以支持主動懸掛、電動渦輪增壓,以及不斷擴展的泵和鼓風機,用于電池、發動機和車內冷卻的混合動力電動車。

這些新設計能夠承受傳統12伏系統無法承受的巨大負載。而且它們沒有高壓主牽引系統所需的復雜性和安全措施——在很多情況下,電壓為400伏或以上——這在全電動車中非常普遍。

為什么48伏電源能達到汽車的黃金點

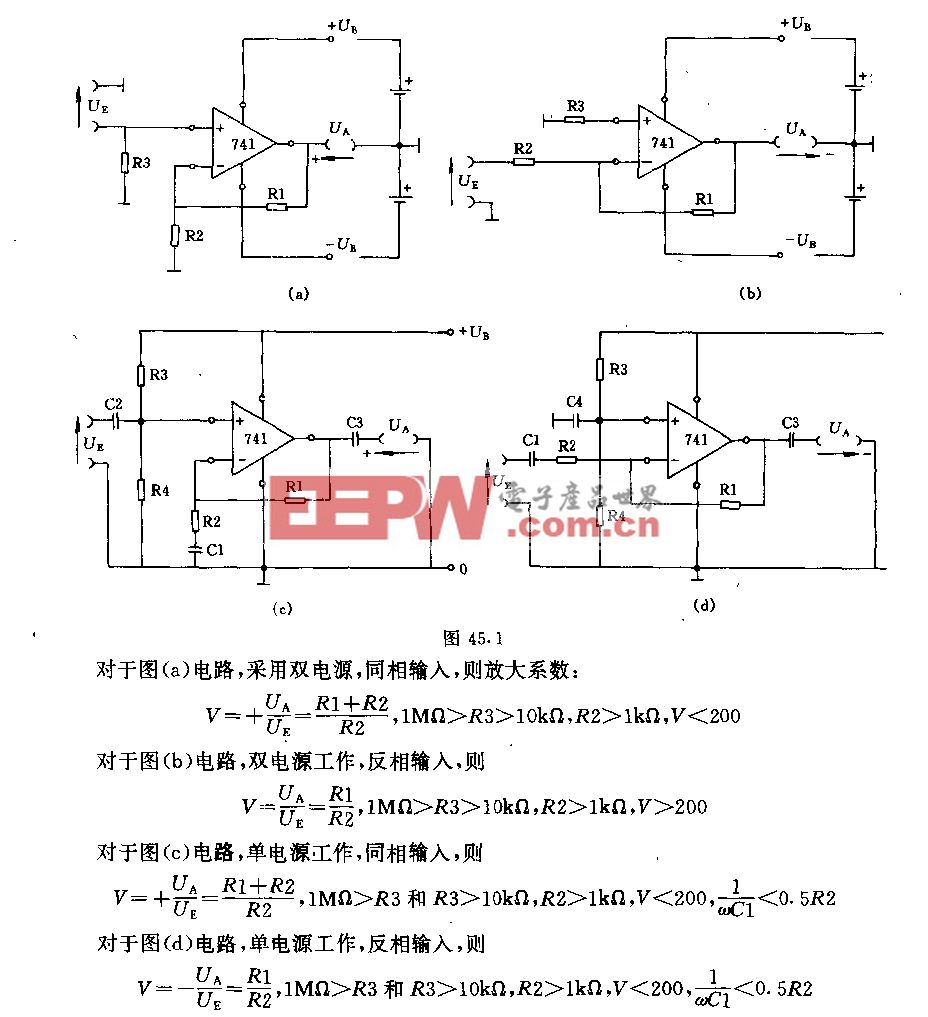

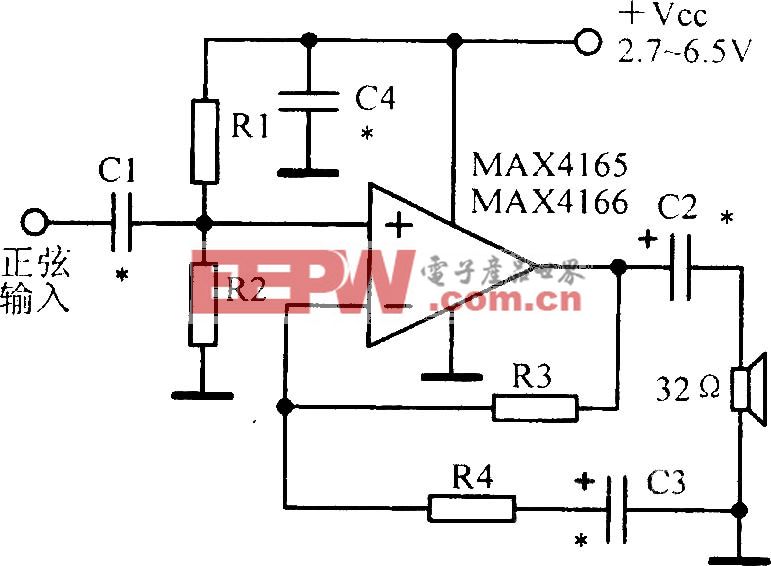

向48伏直流母線切換的基本原理很簡單:功率(P)= 電壓(V)×電流(I)。將電壓從12伏提升四倍,使得以顯著減少電流提供相同功率水平——這一選項受到一級工程師和汽車原廠的歡迎(見圖1)。通過減少為汽車高功率子系統供電所需的電流,48伏使得使用更輕、更細、重量更輕的電線,成本也顯著降低。

1. xEV的熱管理涉及為多個子系統保持最佳溫度,包括高壓電池、驅動單元和乘客艙。

除了減輕重量和成本外,切換到48伏電源系統還能顯著減少電力通過布線時產生的I2R損耗。這可能意味著熱量更少,從而實現更高效的熱管理。

雖然48伏以上的電壓可以帶來額外的節能效果,但也存在權衡。除了60伏直流電外,OSHA指南和行業標準如IEC 60950和ISO 6469施加了保護性要求,增加了產品設計和認證的成本和復雜性。此外,額定高電壓的元件,如電容、MOSFET和連接器,通常成本更高、采購更困難,且在空間受限環境中集成更具挑戰性。

在高電壓和開關頻率下,工程師還面臨更明顯的電磁干擾(EMI)和可靠性問題。在可預見的未來,這能讓48伏處于最佳平衡點:既足夠高,便能帶來顯著的效率提升,又足夠低以避免高壓設計的復雜性。

48伏可能間接帶來新的熱管理挑戰

盡管48伏系統效率優越,但它們存在一系列獨特的問題,實際上會使xEV的熱設計更加復雜。工程師通常面臨的前三項是電壓瞬變管理、尺寸約束與魯棒性,以及邊界條件。

1. 存活電壓瞬變

盡管標稱電壓為48伏,但在實際條件下運行的48伏總線必須承受因瞬變引起的更高電壓。負載傾斜、感性回跳及其他功率異常可能使電壓水平超過70伏。

國際汽車標準如ISO 21780和歐洲LV 148法規也通過要求強健的瞬態控來承認這一點。例如,在設計電機控制集成電路時,建議汽車工程師采購額定最高90 V的高壓MOSFET驅動器,以確保其有足夠的余量,安全吸收瞬態且不損害系統。這些集成電路還需要承受驅動感性負載(如電動機)時產生的負瞬態。

2. 緊致性的需求

用于冷卻風扇和泵的電子控制單元(ECU)需要緊湊且適合不同車輛。每種設備可能有不同的形態和空間需求,因此需要靈活的硬件和軟件解決方案。

此外,管理熱控、進行空中(OTA)更新以及提供充足的診斷和數據記錄存儲能力,需要高度集成且可編程的解決方案,配備大量車載閃存。

3. 惡劣條件下的可靠性

電池冷卻系統必須在極端溫度波動、灰塵和振動等惡劣條件下可靠運行。除了熱關機功能外,還需要一套全面的診斷和保護功能,用于監測關鍵電壓水平和過電流。以發動機冷卻風扇為例,ECU必須平穩啟動并保持鼓風機工作,即使面對氣流受阻或其他邊界條件。

這需要模擬轉數字轉換器(ADC),能夠精確感知負載變化和系統參數,使ECU能夠檢測氣流阻塞或其他異常,并據此調整鼓風機運行。

制定熱管理計劃

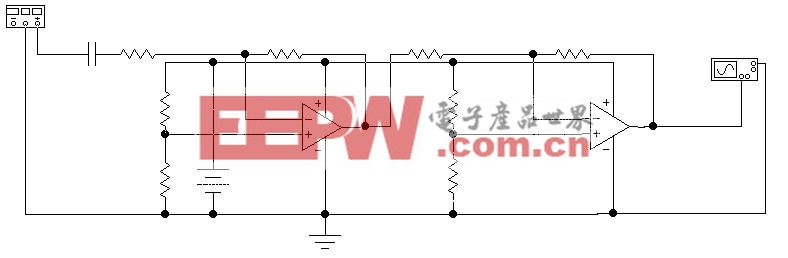

成功的熱管理方案從兩方面解決問題,積極移除熱量并被動降低熱負荷。這通過使用智能風扇和泵進行主動冷卻實現,同時最大化系統效率減少了最初需要管理的熱量。

在xEV車型中,這一策略用于維持高壓電池、驅動單元和乘客艙的最佳溫度,這直接影響了xEV的續航、電池健康和乘客舒適度。這些子系統依賴多種電力電子模塊來精確控制不同的流體。

泵為電池和驅動單元循環水和油等液體冷卻劑,而壓縮機則管理車廂熱泵的制冷劑。智能閥門通常由高分辨率磁性位置傳感器提供位置控制,能夠準確追蹤這些流體在系統中的流動。

高壓電池必須在狹窄的溫度范圍內工作(通常在20至40°C之間),以防止熱失控,后者可能導致電池火災或爆炸(見圖2)。這也有助于減輕性能下降,延長電池壽命,并最大化需要泵和風扇系統的充電效率。

2. xEV電池必須在20至40°C的狹窄溫度范圍內工作。

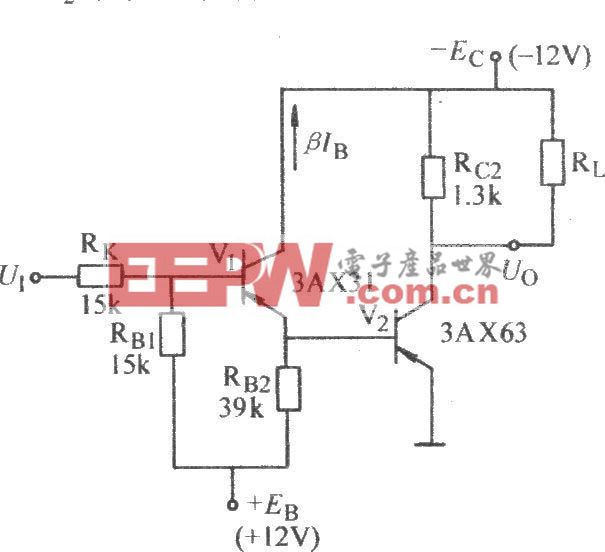

驅動單元包括電力電子設備和電動機(見圖3)。電力電子領域正日益采用氮化鎵(GaN)或碳化硅(SiC)功率場效應晶體管(FET),以獲得更高的工作效率,但仍需全面的熱管理以確保最佳溫度范圍。

3. 回收電子設備和電動機產生的廢熱,延長車輛航程。

電動機需要液體(通常是油)冷卻系統,而回收來自駕駛艙和電池的電子設備和電機產生的廢熱對于延長車輛續航至關重要。

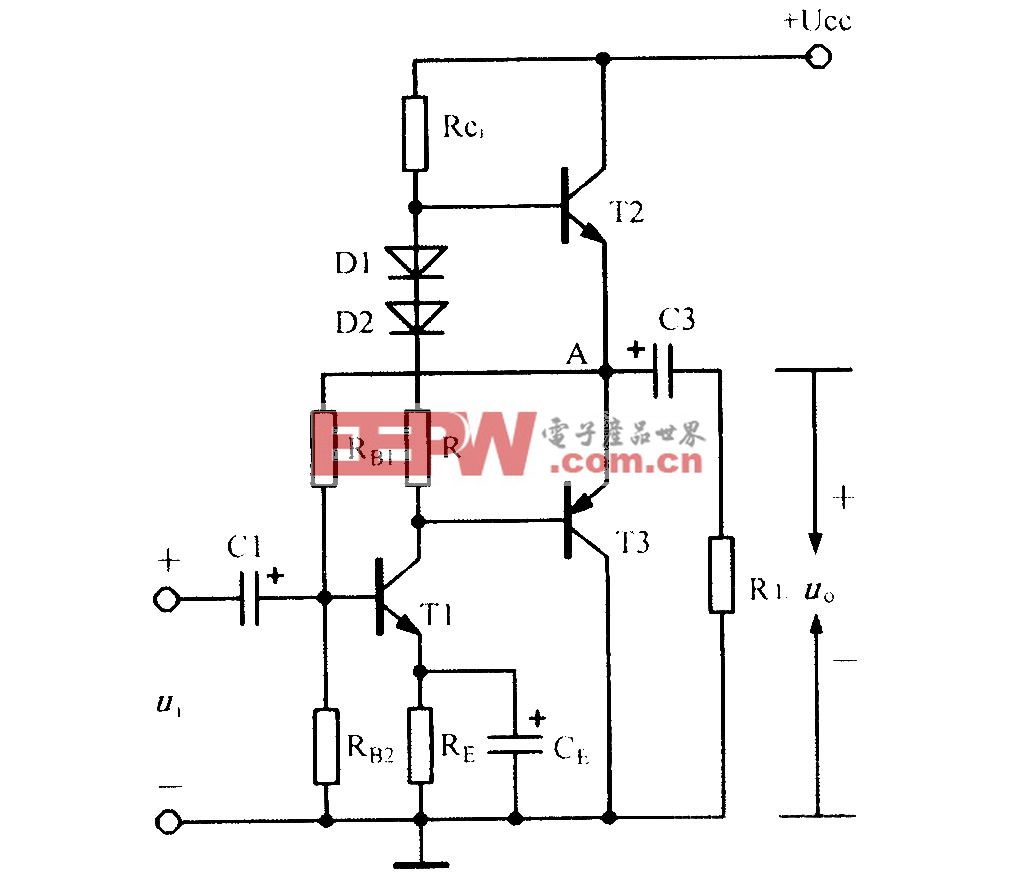

xEV客艙的熱管理直接影響續航里程(見圖4)。熱泵通過移動熱量而非產生熱量來提高效率——加熱或冷卻駕駛艙或電池。這些雙模系統取代了獨立的加熱器和空調單元,降低了能源消耗、重量和成本。控制電動空調壓縮機是這些系統電機控制的一個關鍵挑戰。

4. 客艙冷卻系統必須適應可變的負載條件,如外部溫度、陽光暴露和乘客數量。

如何選擇最適合48伏熱管理的元件

為了確保48伏電壓下的可靠熱管理,工程師應尋找結合電氣韌性、感測精度和高度集成度的電/電解決方案。需要關注的關鍵特征包括:

● 寬闊的工作電壓范圍(5.5–90 V),以確保對瞬態的容忍度以及在12伏和48伏架構上的兼容性。

● 集成保護和診斷,涵蓋過壓/欠壓、過熱和橋接故障等關鍵參數,以提升系統穩健性。

● 先進的無傳感器電機控制算法,如高頻注入(HFI),以消除外部位置傳感器,降低物料清單成本并提高系統可靠性。

● 這是一種完整的信號鏈方式,采用智能電機驅動單元和集成的閘極驅動器。這些功能是將控制器指令轉化為高功率現實的關鍵環節,具備可編程的輪滑率功能,使工程師能夠精確平衡效率與電磁干擾性能。

● 集成磁電流傳感器,提供極低插入損耗的電氣隔離測量電流的方法。與傳統并聯電阻會帶來顯著的歐姆損耗和熱管理難題不同,這些緊湊型解決方案提供了先進電機控制所需的準確反饋,同時簡化了系統設計和封裝。

這些功能幫助工程師構建緊湊、堅固、軟件定義的熱管理模塊,具備下一代xEV所需的響應性和效率。

制定熱管理策略以優化48伏性能

隨著電力需求增加,系統變得更加緊湊和電氣化,48伏架構在效率、布線簡化和熱控方面帶來了明顯優勢。然而,這些優勢也帶來了新的設計挑戰,尤其是在熱管理方面,即使是小小的失誤也可能導致性能下降或系統災難性故障。

無論是控制鼓風機風扇還是管理xEV電池主動冷卻系統,48伏的挑戰都非常相似:瞬態保護、功率密度、實時監控以及負載下的可靠性。

應對這些挑戰需要系統層面的方法,配備專門設計的協同解決方案。通過從高壓柵極驅動器、電機控制集成電路到提供信息的電流和位置傳感器中選擇統一的組件組合,工程師能夠構建堅固高效的熱系統。

利用可擴展平臺的策略簡化了開發并促進軟件的重復使用。同時確保48伏電力的全部實現,加快充電時間,延長下一代xEV的續航里程。

(本文登于《EEPW》202601)

評論