為什么熱粘合劑對電動汽車熱管理很重要?

熱粘合劑通過保持熱導性和機械穩(wěn)定性,確保電動汽車系統(tǒng)安全高效運行。本文討論了熱膠在關鍵電動汽車零部件中的重要作用,如鋰離子電池牽引包,重點介紹其在關鍵位置的位置,并回顧了各種設計實現(xiàn)。報告還探討了熱粘合劑如何防止包括電動機和再生制動在內(nèi)的其他電動車系統(tǒng)過熱。

熱導率的重要性

傳統(tǒng)膠粘劑通常可提供約0.3瓦每米開爾文(W/m.K)的熱導率。然而,專用熱膠可實現(xiàn)1 W/m.K至5 W/m.K(特定應用甚至更高),從而促進電池單元向冷卻回路、散熱器和熱交換器的高效熱傳遞。

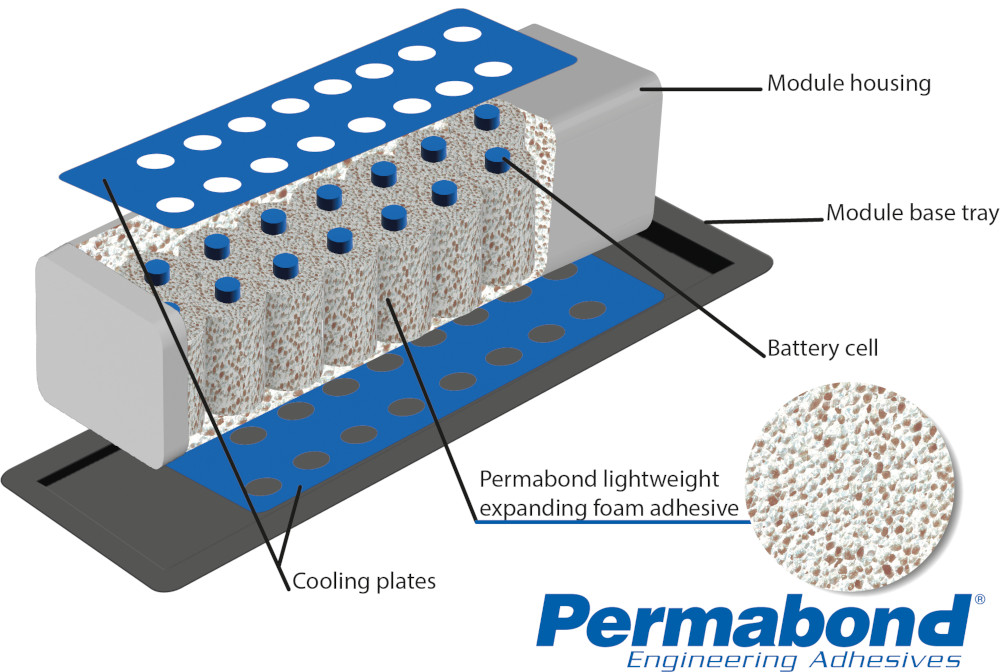

這些膠水有多種形式,包括液體、膏狀、凝膠、膠帶和墊狀。盡管制造商使用多種類型的熱粘合劑,但基于硅膠、環(huán)氧樹脂、丙烯酸和聚氨酯的溶液在電動汽車電池中尤為常見(見圖1)。

圖1。電動車電池模塊的擴展視圖,展示了冷卻系統(tǒng)、電池單元和熱粘合劑。 (圖片來源:DeepMaterial Technologies)

例如,硅膠能耐高溫,提供可靠的熱導性和柔性結合,以適應電池組部件的膨脹和收縮。環(huán)氧樹脂具有固體結合性和高導熱率。它是電動汽車電池應用的熱門選擇,這些應用需要耐用且耐熱的連接,以保持結構完整性并實施有效的熱管理。

丙烯酸固化時間比環(huán)氧樹脂更快,支持需要快速組裝和機械強度與熱導率最佳平衡的粘性電動車電池應用場景。聚氨酯以其耐用性和柔韌性著稱,在熱循環(huán)過程中可靠地保持粘結,保護敏感的電池電子設備和接口。

值得注意的是,熱膠對電池組的結構完整性、密封性和介電隔離有顯著貢獻,這些部件持續(xù)暴露在振動、沖擊和其他機械應力下。 它們牢牢地將電池單元粘合在一起,防止移動、錯位和過度熱膨脹,避免物理劣化、永久性損傷甚至火災。

從電池單元外殼到外殼

制造商會有策略地在鋰離子電池牽引組的關鍵區(qū)域涂抹熱熱膠,包括:

電池殼:熱粘合劑置于電池電池之間,確保最佳的熱接觸和熱分布。它們還通過建立堅固的結合力并均勻分布機械應力,增強結構完整性。

冷卻板:熱膠對于熱傳遞和散熱至關重要,它促進了電池模塊——或單個電池——與冷卻板的粘合。它們還能改善各部件之間的熱界面接觸。

圍欄:熱熱膠建立了堅固且牢固的結合,以承受機械應力和惡劣環(huán)境條件。此外,它們?yōu)殡妱悠囯姵靥峁┓莱泵芊猓Wo敏感電子元件免受濕度和溫度波動的影響。

輔助組件:熱粘合劑用于固定電動汽車電池散熱器、導熱墊和傳感器,提供導熱性和部件間的隔膜層。

增強熱散逸和結構韌性

熱粘合劑在各種電動汽車電池設計中至關重要,如電池模塊組(CMP)、電池對電池組(CTP)和電池對機箱(CTC)。在CMP配置中,電池單元與熱粘合劑及其他材料集成,形成高效傳熱到冷卻板的模塊。這些膠粘劑應用于電池單元和模塊外殼內(nèi)部及之間,顯著提升熱散逸性能并增強結構韌性。

CTP設計使用熱粘合劑將電池單體與冷卻板粘合,簡化鋰離子牽引組的組裝,增強能量密度,同時確保最佳熱管理。最后,CTC實現(xiàn)(見圖2)通過熱粘合劑將電池單元直接粘接到車輛底盤上,減少部件數(shù)量、重量和成本,同時提升熱效率和結構剛性。

圖2。CTC配置圖示,單個電池單元直接集成于電動車底盤中,以增強結構支撐和熱效率。(圖片來源:BatteryTechOnline)

電動汽車熱粘合劑的化學成分

多種類型的熱粘合劑在電動汽車中廣泛應用。例如,環(huán)氧基熱粘合劑能將電動車的關鍵部件如磁鐵與轉子和定子結合,減少渦流并最大限度地減少效率損失。

硅基熱粘合劑通過高效的絕緣和高導熱率,幫助維持電力電子設備中的最佳工作溫度和信號完整性。聚氨酯基熱粘合劑具有彈性和耐用性,能吸收振動并抵抗面板和懸掛系統(tǒng)的磨損。

丙烯酸基熱粘合劑為先進駕駛輔助系統(tǒng)(ADAS)傳感器、連接器、導熱墊和電子控制單元(ECU)建立強固的粘合。它們在動力系統(tǒng)、傳動系統(tǒng)和再生制動系統(tǒng)等系統(tǒng)中也至關重要。在動力傳動系統(tǒng)和傳動系統(tǒng)中,丙烯酸基熱膠促進散熱,同時確保部件牢固結合——降低高應力下錯位和機械故障的風險。

同樣,這些膠水保護敏感的再生制動系統(tǒng)部件,包括傳感器和電子電路,在高熱能回收時保持最佳溫度范圍。

丙烯酸熱熱膠有效提升表面間的熱傳導。它們應用于電動汽車熱管理系統(tǒng)(TMS)、供暖、通風、空調(diào)(HVAC)設備、車載充電器和直流對直流轉換器。這些膠粘劑建立了可靠的結合,抵抗極端溫度周期,并憑借其固有的電氣絕緣特性幫助防止短路。

化學式的演變

汽車和電池制造商持續(xù)改進現(xiàn)有的熱粘合劑并開發(fā)新的化學配方。杜邦公司與奧迪合作,最近推出了一款用于奧迪e-tron SUV的新型聚氨酯熱膠。該熱膠促進電池與散熱器之間的高效雙向熱傳遞,即使在快速150千瓦充電時,也能保持最佳的77°F(25°C)電池溫度。

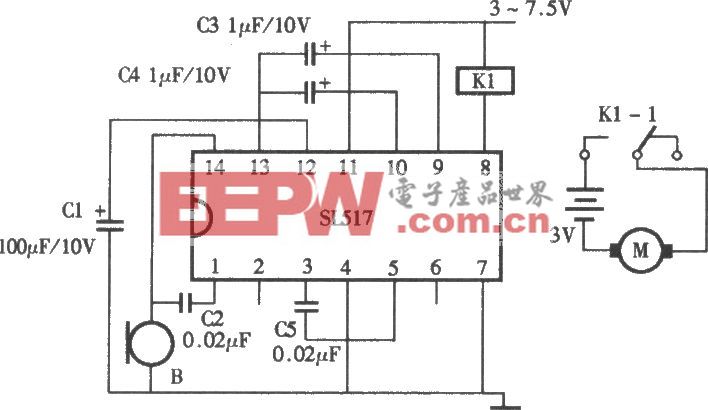

與此同時,Permabond的雙組分膠(圖3)形成泡沫結構,填充電池組內(nèi)所有空間。 該熱膠產(chǎn)生致密導電層,有效將熱量導向冷卻板。除了降低熱失控風險外,這種雙組分膠還簡化了拆解并提高了回收率。

圖3。電動車電池模塊的橫切面圖,展示了Permabond輕質(zhì)膨脹泡沫膠填補電池單元與冷卻板之間的縫隙。 (圖片來源:e-Motec)

結論

熱粘合劑通過保持關鍵車輛系統(tǒng)的熱導率和機械穩(wěn)定性,幫助電動汽車安全高效運行。這些膠水有多種形式,從液體、膏狀、凝膠到膠帶和墊狀。基于硅膠、環(huán)氧樹脂、丙烯酸和聚氨酯的熱粘合劑溶液在電動汽車電池及其他關鍵部件中尤為常見,如電動機、動力系統(tǒng)、傳動系統(tǒng)和TMS。

評論