通過系統(tǒng)級仿真建模提升電動車動力系統(tǒng)性能

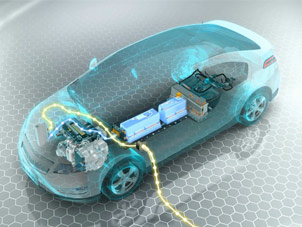

很多人對電動汽車的認知,僅停留在其以電池替代燃油、以電機替代內(nèi)燃機驅(qū)動的層面,還會聯(lián)想到電池電量帶來的續(xù)航里程限制,以及家用、車庫或公共充電站可能存在的充電難題。

但從技術(shù)角度來看,電動汽車設(shè)計中的諸多考量因素,都會對上述性能及其他相關(guān)指標產(chǎn)生影響。電動汽車所采用的電池并非鉛酸電池,而是鋰離子電池這類前沿電池產(chǎn)品;其電壓也并非 12 伏直流(6 節(jié)串聯(lián)電芯),而是 400 至 800 伏直流甚至更高的高壓,由數(shù)百節(jié)電芯通過串并聯(lián)組合而成。因此,電池的設(shè)計復雜度大幅提升,不僅需要考量電氣特性,還需兼顧熱特性與結(jié)構(gòu)特性。

電動汽車需通過電力電子器件,將電池的直流電壓轉(zhuǎn)換為交流電壓以驅(qū)動電機,通常還會配備直流 - 直流升壓變換器來提升電池的輸出直流電壓,再由直流 - 交流逆變器將高壓直流電轉(zhuǎn)換為交流電驅(qū)動電機。電機的類型與拓撲結(jié)構(gòu)繁多,這也為設(shè)計帶來了諸多問題,如尺寸規(guī)劃、熱管理、噪聲及振動抑制等方面的考量。

電動汽車的續(xù)航里程受多種因素影響,包括行駛類型(城市道路或高速公路)、地形條件(丘陵或山地)、電池規(guī)格(安時容量與電壓等級)、電池管理系統(tǒng)的調(diào)控策略、電力電子器件與電機的效率,甚至車身的氣動造型。

電池所儲存的能量理論上應全部用于驅(qū)動車輛,但電力電子器件與電機在工作過程中產(chǎn)生的損耗,會消耗一部分能量。

由此可見,成本、車速、車身重量、加速性能、充電能力以及單次充電續(xù)航里程等諸多設(shè)計要求,都會影響電動汽車的整體性能。為滿足這些要求,電動汽車動力總成的各個核心部件 —— 電機、電池包、變速器與功率逆變器,在設(shè)計時都需要進行多方面的權(quán)衡取舍。

建模與仿真

建模與仿真在各類工程設(shè)計中都扮演著至關(guān)重要的角色,電動汽車設(shè)計也不例外。工程師通過計算機建模與仿真,能夠深入洞悉電動汽車各部件及整車的設(shè)計原理與工作特性。

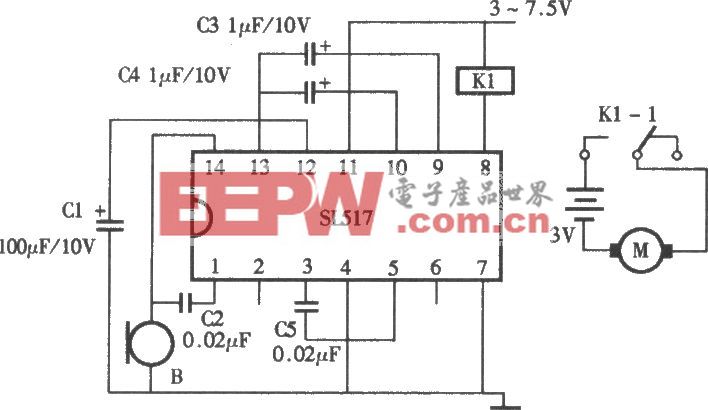

許多企業(yè)開發(fā)的定制化工具,往往無法滿足多物理場建模的需求,而這類建模正是全面分析電動汽車電氣工作特性、熱效應、損耗、結(jié)構(gòu)及氣動特性的關(guān)鍵。圖 1 展示了電動汽車動力總成建模工作的典型整體框架。

圖 1:電動汽車動力總成所需的多物理場建模工作框架

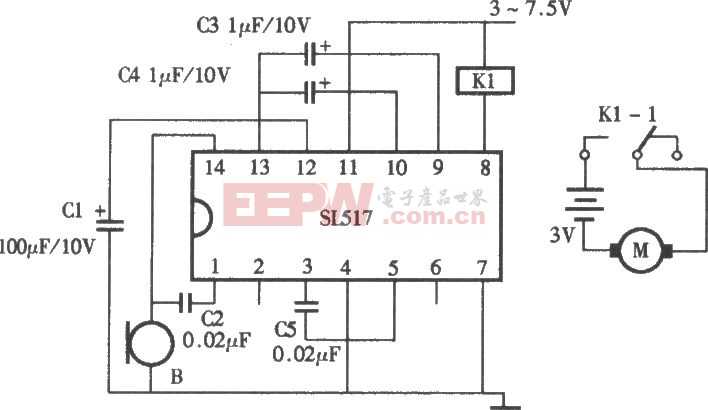

電池是電動汽車電驅(qū)動系統(tǒng)的核心,其電氣、熱及結(jié)構(gòu)設(shè)計的精細化考量至關(guān)重要。電池的健康狀態(tài)由電池管理系統(tǒng)維護,該系統(tǒng)同時管控電池的充電方式,其調(diào)控過程需綜合考慮電池的荷電狀態(tài)與熱工環(huán)境。

圖 2 為電動汽車電池為電力電子器件供電的原理示意圖,清晰展示了直流 - 直流升壓變換器如何將電池輸出的直流電壓升壓,升壓后的高壓直流電驅(qū)動直流 - 交流逆變器,再由逆變器為電機供電。如今不少電動汽車會直接采用高壓電池,從而省去升壓變換器的設(shè)計。

圖 2:電驅(qū)動系統(tǒng)中從電池到電機的功率傳輸路徑

鑒于電動汽車所用電動機的類型多樣,Ansys 具備完善的多物理場仿真能力,可覆蓋電氣、電磁、機械、熱及結(jié)構(gòu)等多個維度,能對電機的全方面特性進行設(shè)計、建模與分析,其中還包含多種預定義的電機拓撲結(jié)構(gòu)與冷卻系統(tǒng)方案。

這些預定義拓撲結(jié)構(gòu)可進一步定制化,以此對電機性能、功率損耗展開精細化分析,并評估其電氣與熱應力情況。通過這一系列仿真分析,能夠打造出高保真、高精度、高可靠性的電機設(shè)計方案,在性能、成本與效率之間實現(xiàn)最優(yōu)平衡。

圖 3 展示了利用 Ansys 多物理場工具開展動力總成建模與仿真的一種方法,核心思路是為電驅(qū)動系統(tǒng)的每個部件建立多維度的模型,工程師可根據(jù)分析需求,選擇最適配的模型類型。例如電動汽車電池,既可以建模為簡單的電壓源,也可以是等效電路級模型、基于實際測試數(shù)據(jù)的模型,或是包含熱與結(jié)構(gòu)因素的精細化有限元級模型。

圖 3:電動汽車動力總成所需的多維度建模體系

根據(jù)不同的分析需求,電動汽車電力電子器件也可采用不同維度的建模方式,如逆變器控制策略評估、熱建模與分析、損耗相關(guān)的精準開關(guān)波形仿真、電磁干擾與電磁兼容分析,以及驅(qū)動電路設(shè)計等。這一建模思路同樣適用于升壓變換器,其建模還包含多物理場電磁建模環(huán)節(jié)。

升壓變換器與逆變器還可采用非開關(guān)模型(有時也稱為平均模型),這類模型的仿真速度更快,可用于長時間的行駛循環(huán)分析,即模擬電動汽車在不同行駛工況下的長時間工作狀態(tài)。

電機的建模維度同樣豐富,可根據(jù)分析需求,選擇簡單的阻抗模型、基于方程的模型,或是精細化的二維 / 三維有限元模型。

塑造電動汽車動力總成設(shè)計的未來

電動汽車動力總成的工程設(shè)計與研發(fā)團隊,需要能夠在系統(tǒng)級快速、便捷地對不同的動力總成架構(gòu)及部件選型開展設(shè)計空間探索,確保系統(tǒng)內(nèi)各部件(如電池、電力電子器件、電機、變速器)的協(xié)同工作性能,且滿足預設(shè)的設(shè)計要求。

一款專用的一體化動力總成仿真軟件平臺,能極大地簡化、加快并理順電動汽車動力總成的研發(fā)流程。這類軟件可支持系統(tǒng)與部件設(shè)計團隊,在多種架構(gòu)下通過不同維度的建模,對電動汽車動力總成的全方面特性進行表征,同時融入預設(shè)的設(shè)計要求。

此外,該軟件還能快速對系統(tǒng)進行分析,判斷設(shè)計方案是否滿足要求,可通過圖形化形式呈現(xiàn)行駛循環(huán)相關(guān)數(shù)據(jù),包括系統(tǒng)各環(huán)節(jié)的損耗、電池荷電狀態(tài),還能計算特定架構(gòu)對應的相對成本與續(xù)航里程。

企業(yè)可重點考慮采用云原生的設(shè)計與仿真軟件,這類軟件能支持企業(yè)內(nèi)部及跨企業(yè)的多學科團隊,協(xié)同開展電動汽車動力總成的設(shè)計工作,這一特性對整車制造商及其一級供應商均能帶來顯著價值。

包括電池制造商、電力電子與功率器件制造商、電機制造商在內(nèi)的一級供應商,可借助該軟件在電動汽車設(shè)計方案中快速驗證自身產(chǎn)品性能,向整車廠展示其部件在整車系統(tǒng)中的工作表現(xiàn);整車制造商也可在內(nèi)部各設(shè)計團隊之間,或與一級供應商之間共享該軟件,推動電動汽車設(shè)計的協(xié)同研發(fā)。

云原生電動汽車動力總成設(shè)計與仿真軟件,還應支持導入整車相關(guān)參數(shù)(氣動特性、質(zhì)量、車輪、附屬負載)、電動汽車各部件參數(shù)(電池、逆變器、電機、變速器),以及車速、加速性能、車身重量、續(xù)航里程、最大牽引能力等設(shè)計要求。

圖 4 展示了云原生電動汽車動力總成設(shè)計軟件,基于上述輸入?yún)?shù)生成的某一電動汽車拓撲結(jié)構(gòu)。工程師可通過下拉菜單為各部件選擇對應的模型,從而快速分析不同的拓撲結(jié)構(gòu)與部件組合方案,如不同的電池容量、逆變器、電機、齒輪箱等。

圖 4:基于設(shè)計輸入?yún)?shù)生成電動汽車電驅(qū)動系統(tǒng)拓撲結(jié)構(gòu)的設(shè)計理念

圖 5 為用戶自定義行駛循環(huán)的仿真分析結(jié)果,包含對應的電池荷電狀態(tài)變化,以及該電動汽車配置下的續(xù)航里程。借助 Ansys ConceptEV 開展的這項仿真,耗時僅數(shù)分鐘,能快速得到結(jié)果。

圖 5:Ansys ConceptEV 軟件輸出的行駛循環(huán)仿真結(jié)果

該軟件還能以直觀的圖形化形式,呈現(xiàn)基于既定設(shè)計方案與仿真結(jié)果的動力總成全鏈路功率傳輸及損耗分布情況(見圖 6)。

圖 6:電驅(qū)動系統(tǒng)全鏈路損耗分布的可視化展示示意圖

除此之外,電動汽車動力總成的設(shè)計要求也能以圖形化形式呈現(xiàn)(見圖 7),將各項設(shè)計要求與設(shè)計包絡(luò)線對比,可直觀判斷設(shè)計方案是否滿足要求。一款專用的電動汽車動力總成設(shè)計平臺,還應融入配套的技術(shù)體系,打造出一款高速、優(yōu)化、云原生、支持多用戶協(xié)作的系統(tǒng)級電動汽車動力總成設(shè)計與分析軟件。

圖 7:設(shè)計要求與仿真結(jié)果的對比曲線圖

評論