先進制程發展潛力佳 設備/材料商競相出擊

半導體先進制程發展持續升溫,相關封裝、材料及設備需求也跟著水漲船高。為因應先進制程技術發展趨勢,半導體業者紛紛祭出新型機臺、設備或化學材料解決方案,藉以強化自身競爭優勢,并搶占龐大的先進制程需求大餅。

本文引用地址:http://cqxgywz.com/article/201610/310775.htm2016 年Semicon Taiwan展的攤位數量達一千六百個攤位,預估參觀人數則上看4.3萬人,展會規模將創歷年之最。從本次Semicon Taiwan展會盛況可看出,整體而言,半導體產業未來仍具有相當大的發展潛力,特別是10奈米以下先進制程,更是推動半導體材料、設備需求的關鍵因素。 為滿足先進制程技術研發需求,半導體業者無不積極推出各式創新產品及解決方案,搶占市場商機。

扇出封裝技術向下滲透有譜

扇 出封裝技術(Fan-out)依舊為本屆Semicon Taiwan展的焦點。扇出封裝具備超薄、高I/O腳數等優勢,是行動應用處理器非常理想的封裝技術選擇,但其成本較高也是不爭的事實。所幸終端產品追求 輕薄短小與多功能整合的趨勢幾乎擴散到電子業內的每個次領域,未來系統封裝(SiP)可望成為扇出技術向下滲透的開路先鋒。

矽 品工程中心資深處長藍章益(圖1)表示,目前半導體產品的應用有四大熱門領域,分別是網路通訊、智慧型手機、物聯網/穿戴式裝置與汽車電子。就晶片封裝的 角度來看,除了網路通訊以及汽車動力總成(Powertrain)相關晶片有其特殊需求,在可預見的未來還會走自己的路之外,鎖定其他應用領域的晶片都跟 手機晶片越來越像。

整體來說,半導體產業的趨勢一直是晶片越做越小,但性能跟功能卻要不斷增加。

從封裝的角度來看,這其實是有矛盾的,因為晶片面積縮小后,能夠放置I/O的面積也會跟著縮小,但更強的運算效能與多功能整合,卻會增加I/O的數量。因此,封裝技術勢必會遇到I/O密度難以進一步提升的瓶頸,而扇出技術就是解決這個問題的方法。

不 過,目前最新的扇出封裝技術不只是I/O擴展而已,同時還以高分子聚合物薄膜來取代傳統IC封裝基板,使封裝厚度大幅降低。因此,精確地說,目前業界 討論最熱烈的扇出封裝,應該稱為模塑化合物晶圓級晶片封裝(Mold Compound WLCSP, mWLCSP),其裸晶跟聚合物薄膜外面會有一層黑膠體來保護脆弱的內層結構。

藍章益指出,為了減少封裝厚度而改用高分子聚合物薄 膜,對晶片封裝制程來說造成很大的挑戰,因為裸晶在封裝前都會經過研磨,已經相當柔軟而脆弱,高分子聚合物薄膜本身又容易翹曲變形,因此可靠度構成相當大 的挑戰。不過,目前業界已經找到合適的材料與加工方法,可以確保封裝可靠度,還可以進一步在薄膜上嵌入被動元件,實現更高的整合度。

整 體來說,扇出技術的進展會對整個半導體供應鏈造成相當大的影響。首當其沖的就是IC載板廠商,因為扇出技術已經不用傳統IC載板了;其次則是被動元件業 者,為了滿足嵌入封裝內的需求,相關業者必須進一步把被動元件縮小到微米尺度,而且還要具備足夠的容值/阻值,這部分料將牽涉到被動元件材料的研發及突 破。

由于導入大量新技術跟新材料,扇出封裝雖然有更輕薄短小、可支援更高I/O數量等優勢,但成本也會跟著墊高。因此,高階、高單價,需要大量I/O的晶片,較有機會優先采用扇出封裝,例如應用處理器。

然而,對專業封裝廠來說,這種機會大多會被晶圓代工廠捷足先登,因此相關業者必須要找出其他具有發展潛力的應用,才能開拓自家的扇出封裝業務。而其中最有潛力的就是SiP應用。

藍章益分析,SiP是高度客制化的封裝產品,利潤空間較高,因此對封裝廠來說,針對SiP客戶推廣扇出封裝業務,投資回收的速度會比較快。另一方面,SiP封裝采用扇出技術,能夠為客戶帶來的效益也更明顯,例如封裝厚度大幅縮減。

因此,SiP對專業封測廠來說,是發展扇出封裝業務項目的主要機會所在。這類產品的單價雖不如高階處理器,但仍有數美元水準,而且客戶也比較容易看到扇出技術所能帶來的效益,接受度較高。目前矽品已經有扇出SiP專案正在進行中,預計2017年將能開花結果。

SiP封裝日益復雜 機臺設計學問大

承上所述,電子零件微型化與低價化是整個產業持續發展的趨勢。為了在更小、更薄的封裝尺寸內整合更多功能,封裝設備商必須提供更高精度的解決方案給客戶,同時還必須設法幫客戶提高生產效率,以降低成本。

Kulicke&Soffa(K&S) 先進封裝事業部門資深產品行銷經理Patrick Huberts(圖2)表示,封裝尺寸的微型化是整個封裝產業持續面臨的挑戰。因此,系統封裝(SiP)技術在過去幾年已經有非常明顯的進展,利用嵌入式 被動元件(Embedded Passive)技術把被動元件跟裸晶(Die)整合在同一顆晶片封裝內的案例可說比比皆是。

但封裝業者并未就此停下腳步,隨著扇出型晶圓級封裝(FO-WLP)技術取得重大進展,未來晶片封裝將不會再使用傳統晶片載板,以便進一步縮小晶片封裝的厚度。

不 過,隨著封裝厚度越來越薄,許多物理上的問題也跟著開始出現。從封裝機臺的角度來看,其所處理的被動元件、裸晶等元件的厚度只會越來越薄,同時也變得更加 脆弱,在取放時的力道控制必須非常小心,否則元件會因為外力沖擊而受損。據統計,在封裝過程中導致元件損毀的頭號殺手,就是元件取放的力道控制不當,而且 有時候這個問題不會立刻浮現,要等到晶片封裝進入更后段制程時,才會慢慢被察覺出來。

除了元件變得更薄、更脆弱之外,元件的尺寸也變得越來越小,使得機臺在處理這些元件時,必須具備更高的精度。舉例來說,未來的嵌入式被動元件尺寸將縮小成0201m,相當于0.25×0.125mm。

上述兩大發展趨勢對機臺的設計是很大的考驗,一來元件必須小心翼翼地取放,機械手臂的動作速度不能太快,但又必須設法兼顧機臺的吞吐量,否則會拖累生產效率,增加封裝業者的生產成本。

為了同時滿足小心取放與高速量產的需求,K&S除了運動控制方面下了許多功夫,以便將取放元件的力道控制壓低到0.3牛頓(N),并把貼裝精度提高到7微米以下外,還采用平行處理與模組化的概念來開發下一代機臺。

滿足創新設計 旋涂式介電材料受青睞

半導體晶片越做越小,性能跟功能需求不斷增加,因應此一趨勢,除封裝技術須持續精進之外,新材料的需求也日與遽增。默克全球IC材料事業處資深副總裁 Rico Wiedenbruch(圖3)表示,電晶體尺寸不斷縮小,使得晶片的效能與功耗得以持續改善,同時也讓晶片設計者可以在單一晶片上不斷添加更多功能。不 過,電晶體越做越小,也帶來新的技術挑戰,例如填隙與絕緣,就是許多半導體業者所面臨的主要挑戰,且往往要靠材料技術的創新才能突破。

為此,近年來默克持續加碼布局半導體材料市場,并陸續推出一系列完整的半導體制程材料解決方案,以協助半導體業者克服電晶體微縮的技術挑戰。其中,旋涂式介電材料因具備許多優異的特性,因此推出后已廣獲邏輯、記憶體等晶片制造商采用。

旋涂式介電材料(Spin on dielectric, SOD)擁有絕佳的填洞能力及局部平坦化效果,其所形成的薄膜也具備更好的特性。該材料可填進很微小的空隙里,并且能在空隙中形成極薄的絕緣層,不但可提 供客戶更廣的制程操作范圍,還可以為客戶帶來降低設備成本的優勢。

除了旋涂式介電材料外,默克還針對其他半導體制程需求開發出專用解 決方案,協助顧客面對挑戰。其IC材料事業處的其他IC材料產品還包括頂部抗反射材料(TARC)、防塌濕潤劑(Rinse)、方向性排列材料 (Directed Self Assembly, DSA)、沉積材料(Atomic Layer Deposition, ALD)、導電膠(Conductive Paste)等。

先進制程凈化需求增 新型清潔溶液亮相

隨著現今半導體先進制程愈加復雜,其清潔度、可靠度要求也越來越嚴苛,特別是在10奈米以下先進制程,更是帶動過濾、凈化市場需求增加。

看好此一商機,英特格(Entegris)宣布推出適用于半導體制程的新型后化學機械研磨(post-CMP)清潔溶液--PlanarClean AG,此系列產品是專為10奈米以下制程所設計,滿足先進制程晶圓清洗需求,且不會損壞高階薄膜或新材料。

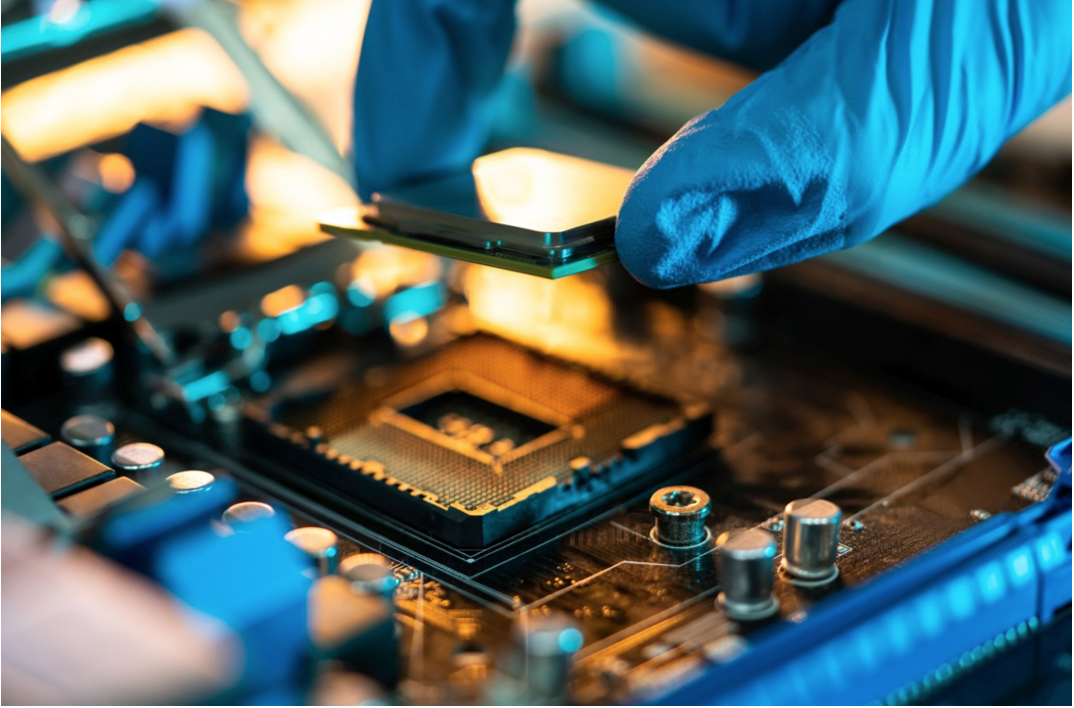

Entegris總裁兼執行長Bertrand Loy(圖4)表示,半導體制程日益復雜,尺寸也愈來愈小,只要出現任何微小雜質,即便只是一粒灰塵,都可以將產品毀掉。 因此,晶圓廠必須導入效能更強的過濾、凈化產品,確保半導體晶圓不受污染,才能提升生產良率。

據 悉,在先進高階制程的清潔步驟當中,外露薄膜及材料的數量和類型改變,更凸顯出特調清潔溶液的必要性。此外,研磨液顆粒的改變使得許多傳統的post- CMP清潔溶液在用于先進制程時,顯得效率低落或毫無效果,尤其以前端制程(FEOL)最為明顯。這些難題促使半導體制造商開始選擇經過特別調配的清潔溶 液,舍棄一般標準型清潔溶液。

PlanarClean AG調配溶液符合這些需求,在銅、鈷和鎢等高階制程中展現一步到位的優異清潔效果,還能保護底層的薄膜和物質。專利配方有助于提升可靠度和產量、達到零腐 蝕及零污染。此外,該溶液也能減少清潔步驟所需的化學品用量,進而發揮降低成本的優勢。目前該溶液已經量產上市,并獲得多家半導體廠采用。

Loy 進一步指出,半導體先進制程致力提升晶片性能及縮小體積,除可靠設計方式實現之外,另一種方式便是選用全新的材料,如三五族化合物。此外,目前元素周期表 中,已有超過四十五種元素應用在半導體制程,比過去大幅增加。因此,半導體制程采用新材料,顯然是產業發展趨勢,對于英特格這類材料供應商而言,市場成長 空間也越來越大。

半導體廠設備投資飆高氣體安全監測更形重要

另一方面,半導體制程日漸精密,連帶使得晶圓廠的軟 硬體投資金額連年飆高,廠房安全監控的重要性也與日俱增。為了進一步保障廠區作業人員與設備的安全,漢威聯合(Honeywell)推出一系列在半導體產 業創新的安全檢測和個人防護一體化解決方案,可有效協助半導體廠房進行安全監測,并強化企業整體風險管控能力。

Honeywell 探測器產品事業處臺灣區總經理彭寶展(圖5)表示,隨著半導體制程不斷微縮,先進制程所使用的化學氣體強度越來越強,甚至導入新氣體。然而,半導體制程所 使用的氣體中,有許多有毒或高易燃性的危險氣體,須嚴密監測方可確保作業人員健康,并協助半導體廠強化風險控管,降低生命財產發生意外損失的風險。

半導體產業安全檢測及個人防護解決方案更注重設備的穩定、可靠、精確,因為一旦發生安全事故,將給半導體產業帶來無法彌補的人員安全傷害及財產損失,特別是在先進制程設備越來越昂貴的情況下,廠區一旦發生事故,將造成更大的損失。

為 滿足精確度越來越高的氣體偵測需求,漢威聯合為半導體產業日常生產環境、晶圓生產區域、實驗室等場所設計固定式氣體監控系統。如最新升級版的 ACM150Plus傅立葉紅外線(FTIR)光譜氣體監測儀,可檢測多達六十個點,檢測距離達230公尺,與舊版本相比提供更多采樣點,單點成本更 低。

彭寶展指出,一般氣體偵測器若不夠精準,除無法正確偵測出現場氣體變化之外,有時還會發生誤警報的情況。為提升氣體偵測的準確 度,ACM150Plus傅立葉紅外線光譜氣體監測儀采用光譜辦別技術。每種氣體都有其特定的光譜特性,就像指紋一樣,因此這款監測儀的氣體偵測準確性相 對較高,也不會出現誤判或是發出錯誤警報。

除傅立葉紅外線光譜氣體監測儀外,漢威聯合還具備Vertex化學紙帶氣體監測儀,可進行ppb(十億分之一)級別氣體檢測,當有氣體泄漏時,紙帶便會變色。

檢測點多達七十二個,為用戶提供更豐富的布點選擇,從而進行更有效的監測;而該產品紙帶材料及監測儀上的光學讀取頭,都是漢威聯合的獨有材料和技術,競爭對手難以研發出性質相似的產品,使該公司在激烈的市場競爭之中,具備一定的優勢。

前后段聯手3D化 摩爾定律還有好戲唱

小 體積高性能的晶片已成必然發展趨勢,也使得屹立已久的摩爾定律還能走多遠,近年來一直雜音不斷。但臺灣半導體產業協會理事長盧超群認為,在前段電晶體制程 進入3D世代,加上后段封裝堆疊技術迭有突破的情況下,電晶體閘極線寬即便無法越做越小,單位面積內的電晶體密度還是可以持續成長,功能整合的腳步也不會 停歇。

盧超群指出,近年來摩爾定律能否在合乎投資報酬率的前提下繼續發展,一直是半導體業界非常關注的話題。雖然唱衰摩爾定律的聲音不斷,但是臺灣的半導體業者非常努力,在前后段制程都有重大突破,因此摩爾定律將有機會以另一種形式繼續走下去。

盧 超群指出,在平面電晶體時代,為了實現摩爾定律,每一個新世代的閘極線寬原則上會是前一代的0.7倍。但在3D電晶體世代,線寬微縮的程度可以大幅放緩, 一樣能達成電晶體密度倍增的目標。事實上,在幾個月后的亞洲固態電路研討會(ASSCC)上,他將發表一篇論文,預估在3D電晶體世代,每一代制程的線寬 微縮系數大概只要在0.85~0.93之間,單位面積的電晶體密度就有機會翻倍。

除了前段電晶體制程外,后段晶片封裝技術也迭有突 破,為晶片功能整合添加新的動能。包含多晶片封裝(MCP)、系統封裝(SiP)與晶圓級整合式扇出封裝(InFO WLP)等封裝技術,都具備在單一晶片封裝內實現高度異質整合的能力,讓晶片在體積不變的情況下,具備更多元的功能。

評論