克服3-NM節(jié)點的BEOL圖案化挑戰(zhàn)

圖片來源:Lam Research

隨著互補金屬氧化物半導(dǎo)體(CMOS)面積從一個節(jié)點縮小到另一個節(jié)點50%,互連臨界尺寸(CD)和間距(或間距)需求非常緊張。

在N3節(jié)點,金屬間距尺寸必須在18納米或以下,主要的互連挑戰(zhàn)之一是確保足夠的工藝裕度以應(yīng)對CD和邊緣布置誤差(EPE)。

實現(xiàn)未來技術(shù)節(jié)點的CD光柵需要多圖案化方法,如自對齊雙/四/八重圖案(SADP/SAQP/SAOP)和多重光刻蝕(LE)圖案,結(jié)合193i光刻甚至極紫外光刻。

SEMulator3D虛擬制造技術(shù),作為Semiverse Solutions的一部分,被用于實驗設(shè)計(DOE)評估EPE并展示成功圖案化先進(jìn)18納米和16納米金屬間距(MP)BEOL的能力。

利用工藝模型,我們探討了工藝變異和模式化敏感性對EPE變異性的影響。模擬識別了重要的工藝參數(shù)及相應(yīng)的工藝窗口,這些參數(shù)需要控制以實現(xiàn)EPE的成功控制。

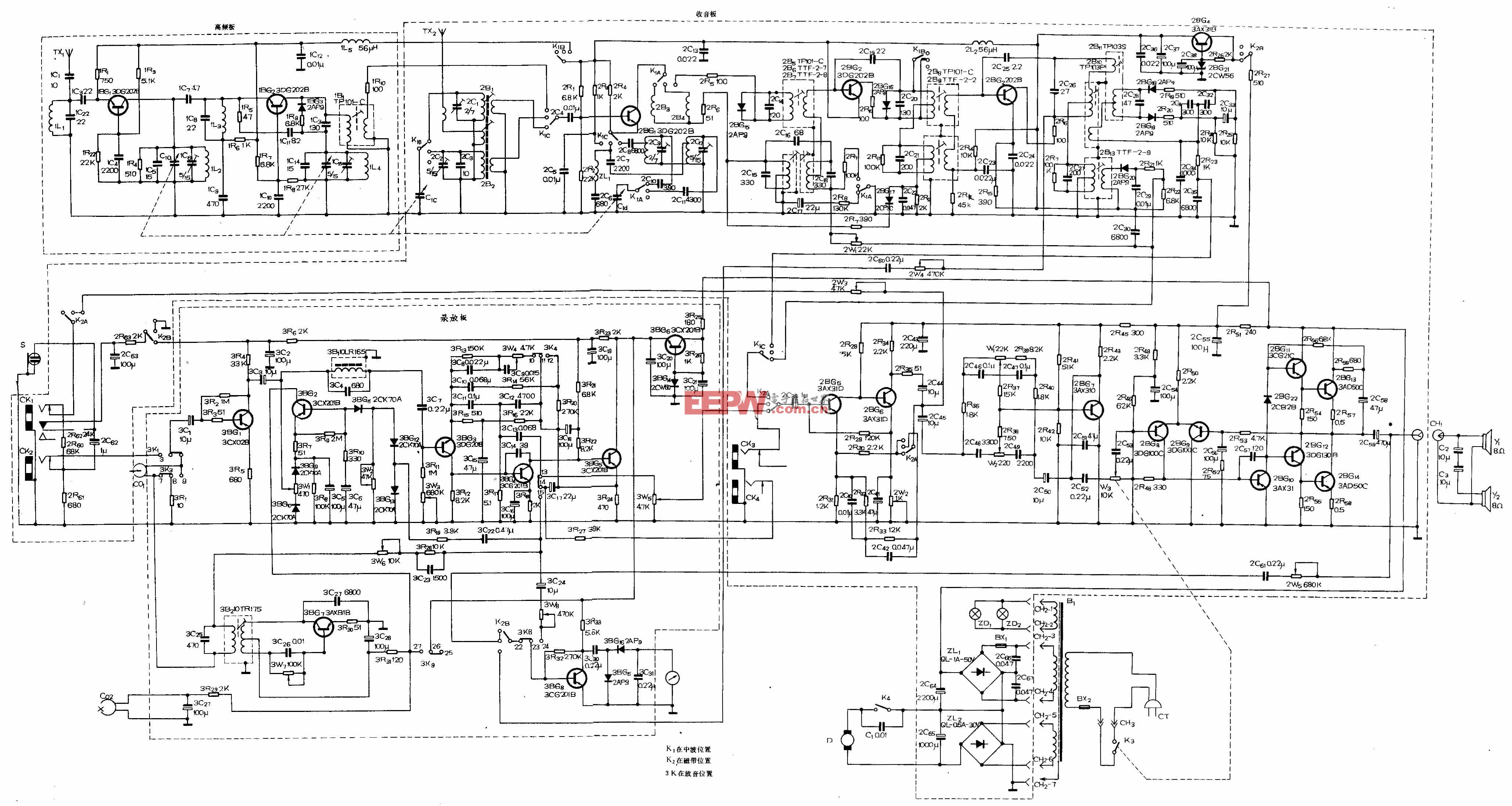

18納米BEOL工藝的模擬

提出了一種自對位光刻鋰蝕(SALELE)方案,采用自對位塊,用于N3節(jié)點的18納米MP BEOL工藝流。該方案的優(yōu)點是BEOL中不使用假金屬,有助于降低寄生電容。

圖2突出展示了DOE模擬中使用的選定工藝參數(shù)及相應(yīng)的范圍值。在使用均勻蒙特卡洛分布的模擬過程中,多個可能影響線條和區(qū)塊尺寸的工藝參數(shù)被變化。

參數(shù)如BL1光盤偏置和LE2疊加,具有變異范圍。模擬結(jié)果包括EPE模擬和最小線程CD計算。

本研究評估了三種具有挑戰(zhàn)性的EPE測量指標(biāo):

1.EPE1:EPE計算光刻蝕刻1(LE1)印刷硅芯線與光刻蝕刻2(LE2)印刷的氧化硅線之間的間隙

2.EPE2:EPE計算BL1蝕刻后印刷的BL1(塊1)掩膜與印刷LE1線之間的間隙

3.EPE3:EPE計算BL2蝕刻后印刷的BL2(塊2)掩膜與印刷LE2線之間的間隙

蒙特卡洛模擬在SEMulator3D中進(jìn)行了800次運行,采用均勻分布。對于每個模擬事件,通過虛擬測量提取EPE。模擬中進(jìn)行了工藝敏感性分析,以探討工藝變異對EPE挑戰(zhàn)的影響(見圖2)。

通過SEMulator3D?分析模塊自動識別了影響線條尺寸和EPE的最重要工藝參數(shù)。進(jìn)行了工藝敏感性分析,以探討最重要參數(shù)對每個EPE挑戰(zhàn)的影響。

能源部結(jié)果

圖3展示了EPE1的EPE1:LE2在LE1上的EPE敏感性分析圖。間隔厚度定義了LE2和LE1線段之間的間隙。EPE1顯著依賴于間隔厚度的變化,對LE1和LE2巖石偏置變化的敏感度較低。

三個圖及其對應(yīng)的虛擬表示:

圖3中使用的相同EPE敏感性分析方法也應(yīng)用于EPE2和EPE3。EPE的工藝敏感性分析圖使我們能夠識別出三者(EPE1、EPE2和EPE3)的可接受工藝窗口。

圖4總結(jié)了從我們工藝模型中提取的EPE工藝窗口,涵蓋了前述重要工藝參數(shù)。

利用提取的工藝窗口進(jìn)行EPE靈敏性分析,涵蓋間隔器厚度、LE1石板偏置和BL1石板偏置等所有重要參數(shù)

除了評估避免EPE挑戰(zhàn)所需的工藝窗口外,每次模擬運行的最小線CD窗口都被虛擬測量。圖5展示了滿足線CD成功標(biāo)準(zhǔn)(8nm<CD<10nm)所需的最小線CD工藝窗口。

我們的模擬結(jié)果顯示,只有9.75%的運行顯示最小線CD在8至10納米之間。因此,除了EPE挑戰(zhàn)外,最小線CD控制也至關(guān)重要,應(yīng)作為工藝窗口定義的一部分加以考慮。

圖上的點顯示最小CD長度下10納米以下的運行集中

本研究表明,虛擬制造是識別下一代互聯(lián)技術(shù)關(guān)鍵工藝窗口和裕度的強大工具。通過模擬和分析關(guān)鍵工藝參數(shù),工程師可以主動解決限制良率的故障,優(yōu)化最小線程CD和EPE控制。這些見解對于推動半導(dǎo)體制造在3納米及更廣泛領(lǐng)域的發(fā)展至關(guān)重要。

評論