英飛凌推出采用Q-DPAK和TOLL封裝的全新工業CoolSiC MOSFET 650V G2,實現更高的功率密度

簡介

CoolSiC MOSFET G2 溝槽式 MOSFET 發揮碳化硅的性能優勢,通過降低能量損耗來提高功率轉換過程中的效率。將 SiC 性能提升到一個新水平,同時滿足所有常見電源方案組合的最高質量標準: AC-DC、DC-DC 和 DC-AC。

與 Si 替代品相比,SiC MOSFET 可以在許多應用中提供額外的性能,其中包括光伏逆變器、熱量存儲系統、電動汽車充電、電源、電機驅動、牽引逆變器、板載充電器、DC 對 DC 轉換器等。

碳化硅器件必備要素 —— 立足當下布局,引領未來市場

豐富的 CoolSiC 產品組合

主要特性

能在高溫下運行

阻斷電壓高

開關速度快

導通電阻低

熱導率高

具備雪崩和短路承受能力

應用

電動汽車充電

儲能系統

馬達控制

光伏

設計參考

產品封裝

TOLL封裝具有出色的板載熱循環(TCoB)能力,可通過減少印刷電路板(PCB)占板面積實現緊湊的系統設計。在用于SMPS時,它還能減少系統級制造成本。TOLL封裝現在適用于更多目標應用,使PCB設計者能夠進一步降低成本并更好地滿足市場需求。

Q-DPAK封裝的推出補充了英飛凌正在開發的新型頂部冷卻(TSC)產品,包括CoolMOS 8、CoolSiC、CoolGaN和OptiMOS。TSC產品使客戶能夠以低成本實現出色的穩健性以及更大的功率密度和系統效率,還能將直接散熱率提高至95%,通過實現PCB的雙面使用更好地管理空間和減少寄生效應。

CoolSiC 650 V G2 MOSFETs封裝

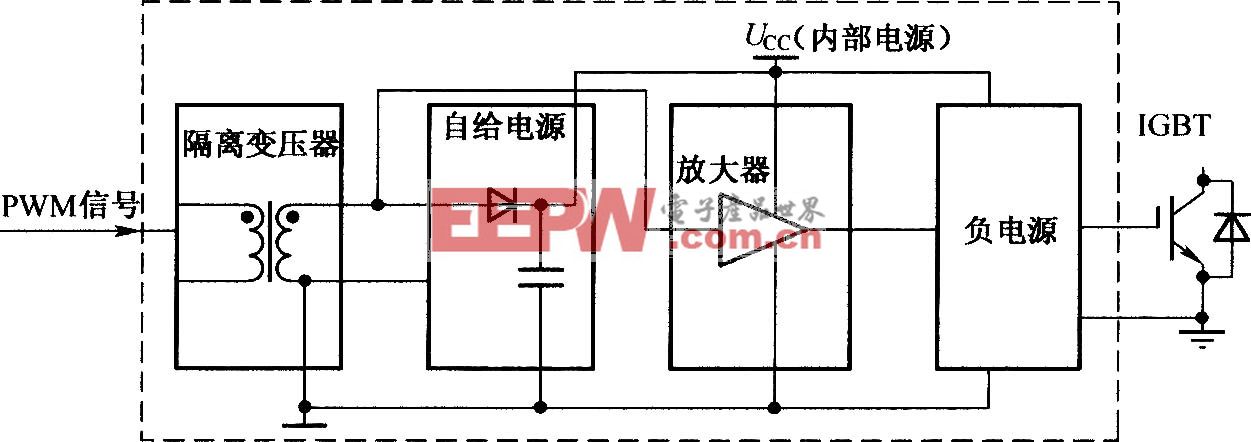

圖騰柱功率因數校正電路(Totem Pole PFC)

連續導通模式(CCM)圖騰柱功率因數校正電路的工作原理在一個交流(AC)周期內分為四個階段:對應交流輸入電壓正半周的兩個階段,以及對應負半周的兩個階段。

交流電壓正半周工作過程

低導通電阻超結型(SJ)金屬氧化物半導體場效應晶體管(SJ MOSFET)SJ2 處于持續導通狀態。

1. 勵磁階段:碳化硅金屬氧化物半導體場效應晶體管(SiC MOSFET)SiC2 導通,工作模式與標準功率因數校正電路一致,此階段需對功率因數校正扼流圈(PFC choke)進行勵磁。

2. SiC2 關斷后:碳化硅金屬氧化物半導體場效應晶體管 SiC1 的體二極管開始導通。

3. 去勵磁階段:隨后 SiC1 主動導通,電路進入去勵磁階段,此時 SiC1 充當同步升壓管。

4. 硬換流過程:在同步升壓管 SiC1 關斷的瞬間,會出現一個短暫的過渡時段 —— 此時 SiC1 的體二極管再次導通,同時 SiC2 主動導通,這會對處于導通狀態的體二極管形成硬換流。

這意味著,在每個開關周期內,兩款碳化硅金屬氧化物半導體場效應晶體管中都會有一款經歷該硬換流過程。因此,SiC2 導通時的開關能量與損耗會根據反向恢復電荷(Qfr)的大小相應增加。

交流電壓負半周工作過程

交流電壓負半周的工作模式與正半周呈鏡像對稱。在此階段,低導通電阻超結型金屬氧化物半導體場效應晶體管(SJ MOSFET)SJ1 處于持續導通狀態。

1. 勵磁階段:碳化硅金屬氧化物半導體場效應晶體管(SiC MOSFET)SiC1 導通,工作模式與標準功率因數校正電路一致,此階段需對功率因數校正扼流圈(PFC choke)進行勵磁。

2. SiC1 關斷后:碳化硅金屬氧化物半導體場效應晶體管 SiC2 的體二極管開始導通。

3. 去勵磁階段:隨后 SiC2 主動導通,電路進入去勵磁階段,此時 SiC2 充當同步升壓管。

從該拓撲結構可見,電路在每個開關周期內均要求器件具備盡可能低的反向恢復電荷(Qfr)—— 因為在工作過程中,導通狀態下的體二極管始終會發生硬換流現象。

因此,相較于第一代產品,碳化硅金屬氧化物半導體場效應晶體管(SiC MOSFET)及其相關技術參數,是輕松實現 99% 轉換效率 并進一步提升系統效率的理想選擇。

導通電阻(RDS(on))隨結溫的變化特性

在所有器件的數據手冊中,典型導通電阻(RDS(on)))值均是在結溫 25℃的條件下標定。但器件實際工作時的結溫通常會更高,因此,明確器件在 100℃這類高溫工況下的RDS(on)值至關重要。RDS(on)具有正溫度系數,這意味著其阻值會隨結溫升高而增大。

如下圖所示,該圖橫軸為結溫(TJ),縱軸為歸一化導通電阻(RDS(on))值。從圖中可以看出,在 25℃時,第一代(Gen1)與第二代(Gen2)CoolSiC MOSFET 的導通電阻完全一致 —— 該 25℃條件下的阻值不僅會標注在數據手冊中,還會體現在器件的命名規則里。

歸一化導通電阻R DS(on)隨溫度變化的對比曲線:CoolSiC 第二代 vs 第一代 MOSFET

第二代 CoolSiC MOSFET 的導通電阻隨溫度升高的變化趨勢,略遜于第一代產品;但這一微小劣勢完全可以被其大幅降低的開關損耗所抵消。這使得在目標應用場景中,第二代 CoolSiC MOSFET 的效率表現仍優于第一代產品。

此外,這種導通電阻的溫度特性變化,是器件溝道結構優化帶來的結果。優化后,導通電阻的阻值分布更多地轉移至器件的漂移區,進而提升了器件的工藝穩定性。最終體現為,第二代 CoolSiC MOSFET 數據手冊中,典型導通電阻與最大導通電阻的差值裕量得以縮減。

正向恢復電荷(Qfr)

傳統的反向恢復電荷 Qrr 這一命名,從標準定義角度出發,已不足以完整闡釋相關參數的內涵 ——Qrr僅代表反向恢復電荷。而在實際測量反向恢復電荷的過程中,有源開關的輸出電容電荷 Qoss 也會被納入測量范疇。這意味著,數據手冊中標注的正向恢復電荷Qfr 的數值,實際是 Qoss 與 Qrr 兩者的總和。下圖展示了兩代產品在參數命名與定義上的區別。

體二極管恢復波形對比

在多款第一代 CoolSiC MOSFET 的數據手冊中,該參數命名方式已更新為新定義;此項命名統一工作將持續推進,直至所有 CoolSiC系列產品的參數定義保持一致。

在近乎相同的測試條件下,第二代 CoolSiC MOSFET 的 Qfr 數值,相比第一代產品降低了約 45%。

正向恢復電荷 Qfr 對比

漏源極電壓限值(VDSS)

總體而言,第二代與第一代CoolSiC MOSFET的擊穿電壓特性基本一致。兩者的核心差異在于,第二代器件的擊穿電壓隨溫度變化的斜率更低。該圖橫軸為結溫(TJ),縱軸為擊穿電壓。

漏源極電壓限值(V_DSS))隨結溫變化對比

關鍵區別體現在低溫區間:相較于第一代 CoolSiC MOSFET,第二代器件在低溫環境下的擊穿電壓更高。這一特性可為戶外應用,或需在低溫環境下啟動的應用場景帶來顯著優勢。此外,在全結溫范圍內,第二代器件的額定阻斷電壓均不低于 650V。

注意:即便在開關瞬態過程或異常工作條件下,也不建議施加超過額定擊穿電壓的電壓。

轉移特性

兩代器件的轉移特性存在一項與驅動能力密切相關的重要差異。25℃條件下的特性曲線(實線)與 175℃條件下的特性曲線(虛線)的交點,被定義為“熱不穩定點”。當柵源電壓低于該熱不穩定點對應的電壓值時,MOSFET 在更高溫度下會呈現出更大的電流傳輸能力,而這一特性在實際應用中,可能會根據施加的柵源電壓大小,引發熱失控風險。

轉移特性對比

對于第一代 CoolSiC MOSFET,其熱不穩定點對應的柵源電壓約為 15.3V,這意味著器件可以在 15V 的驅動電壓下工作,但設計人員在進行大電流工況設計時,必須采取防護措施以避免熱失控問題。

與之相對,第二代 CoolSiC MOSFET 的熱不穩定點對應的柵源電壓為 13V,這一特性使其完全兼容 15V 的柵極驅動電壓。不過,英飛凌仍建議采用 18V 的驅動電壓來驅動該器件,因為這一驅動電壓可使器件的導通電阻(RDS(on))額外降低約 30%,從而進一步提升器件性能。

評論