對(duì)比臺(tái)積電,溯源英特爾制造工藝落后與代工業(yè)務(wù)困境

在全球半導(dǎo)體代工市場(chǎng),臺(tái)積電憑借先進(jìn)制程代差、封裝技術(shù)壟斷與高效運(yùn)營(yíng)體系構(gòu)建了難以撼動(dòng)的壁壘,而英特爾代工業(yè)務(wù)(Intel Foundry Services, IFS)雖在陳立武上任后提出2030年成為全球第二大代工廠的目標(biāo),卻在技術(shù)迭代、良率控制、生態(tài)構(gòu)建等核心維度明顯落后臺(tái)積電一大截。

隨著陳立武用9個(gè)月的時(shí)間將英特爾從虧損的泥潭中挽救出來(lái),美國(guó)的熱心網(wǎng)友們開始分析英特爾未來(lái)是否還有迎頭趕上臺(tái)積電的機(jī)會(huì),以及英特爾寄予厚望的代工業(yè)務(wù)是否真的可以讓英特爾再度偉大。值得注意的是,SemiWiki論壇里關(guān)于這個(gè)話題的討論是圍繞企業(yè)運(yùn)營(yíng)和半導(dǎo)體技術(shù)等層面,雖然不一定多專業(yè)但至少大部分引用的資料均為財(cái)報(bào)和公開數(shù)據(jù),我們梳理了多個(gè)相關(guān)討論話題,試圖讓大家直觀參考一下美國(guó)半導(dǎo)體熱心網(wǎng)友如何看待英特爾現(xiàn)在面臨的問題。

一、技術(shù)落后的根源:從制程迭代到運(yùn)營(yíng)模式的全面失衡

英特爾代工業(yè)務(wù)的技術(shù)落后并非單一環(huán)節(jié)的失誤,而是從制程研發(fā)節(jié)奏、技術(shù)路線選擇、運(yùn)營(yíng)成本控制到生態(tài)協(xié)同的系統(tǒng)性失衡。從模式上來(lái)看,對(duì)比臺(tái)積電 “純代工廠” 的專注與高效,英特爾的 IDM(集成器件制造商)模式本就存在不少弊端,加上遭遇戰(zhàn)略誤判與研發(fā)效率不足,共同導(dǎo)致了技術(shù)差距的持續(xù)擴(kuò)大。

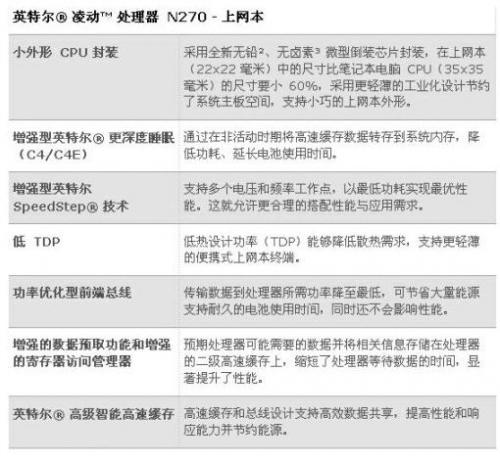

1 制程迭代節(jié)奏滯后:從 “兩年一代” 到 “五年停滯” 的技術(shù)斷層

制程工藝的迭代速度與穩(wěn)定性直接決定代工業(yè)務(wù)的市場(chǎng)競(jìng)爭(zhēng)力,而英特爾在先進(jìn)制程的演進(jìn)中呈現(xiàn) “節(jié)奏混亂、參數(shù)落后” 的雙重問題,與臺(tái)積電形成顯著代差。當(dāng)引以為豪的“摩爾定律”指引下的工藝更新速度不得不放緩,英特爾創(chuàng)造了最知名的Tik Tok工藝演進(jìn)路線,一年架構(gòu)變革,一年工藝迭代。但不知道是什么原因讓英特爾的Tik Tok節(jié)奏忽然紊亂,其 10nm 節(jié)點(diǎn)(后更名為 Intel 7)因良率問題從2016年推遲至 2020 年量產(chǎn),迭代周期長(zhǎng)達(dá)5年。更關(guān)鍵的是,英特爾 “5 Nodes in 4 Years” 戰(zhàn)略(2021-2025 年)雖提出激進(jìn)目標(biāo),但實(shí)際僅完成 Intel 7、Intel 4、Intel 3 三個(gè)節(jié)點(diǎn),且均未達(dá)到同期臺(tái)積電的技術(shù)水平。對(duì)標(biāo)臺(tái)積電 3nm的18A工藝,直到2025年6月才在VLSI會(huì)議展示關(guān)鍵參數(shù),雖然英特爾宣布該節(jié)點(diǎn)已經(jīng)實(shí)現(xiàn)量產(chǎn),但財(cái)務(wù)數(shù)據(jù)顯示,18A實(shí)現(xiàn)盈虧平衡的真正大規(guī)模量產(chǎn)時(shí)間線模糊(行業(yè)預(yù)測(cè)最早 2027 年)。

反觀臺(tái)積電自2018年起同樣建立了 “兩年一代” 的穩(wěn)定迭代周期,形成清晰的技術(shù)路線圖:2018 年量產(chǎn) 7nm(N7)、2020 年推出 5nm(N5)、2022 年實(shí)現(xiàn) 3nm(N3B/N3E)量產(chǎn)、2025 年下半年啟動(dòng) 2nm(N2)量產(chǎn),2026 年將延伸至 1.6nm(A16),2028 年推進(jìn) 1.4nm(A14)。這種 “量產(chǎn) - 優(yōu)化 - 迭代” 的閉環(huán),確保其始終占據(jù)技術(shù)制高點(diǎn)。如果單從演進(jìn)路線圖規(guī)劃上,兩家沒什么問題,但真正的問題是,英特爾的工藝停滯了,而臺(tái)積電精準(zhǔn)地執(zhí)行著路線圖的每個(gè)量產(chǎn)節(jié)點(diǎn)。

從工藝節(jié)點(diǎn)的演進(jìn)來(lái)看,2018年臺(tái)積電N7的量產(chǎn)成為英特爾和臺(tái)積電兩家公司后續(xù)走向的真正分界點(diǎn),在此之前英特爾在工藝節(jié)點(diǎn)方面還存在一定領(lǐng)先優(yōu)勢(shì),但2018年N7的量產(chǎn)徹底讓臺(tái)積電在工藝節(jié)點(diǎn)演進(jìn)路線方面甩開了英特爾。

同樣是2018年之后,英特爾在關(guān)鍵工藝參數(shù)方面也出現(xiàn)了各種各樣的問題,制程先進(jìn)性的核心指標(biāo)(CPP、M0 Pitch、晶體管密度)直接決定芯片性能與成本。如果說(shuō)在N7之前,英特爾和臺(tái)積電同節(jié)點(diǎn)的核心數(shù)據(jù)對(duì)比方面擁有一定程度的數(shù)字優(yōu)勢(shì),但之后工藝節(jié)點(diǎn)參數(shù)方面英特爾長(zhǎng)期落后于臺(tái)積電。

CPP(接觸多晶硅間距):臺(tái)積電 N3B/N3E 在 2022 年已實(shí)現(xiàn)45nm CPP,2023 年 N3E 優(yōu)化至 48nm;而英特爾從 Intel 3 到 18A 長(zhǎng)期維持 50nm CPP,導(dǎo)致晶體管開關(guān)速度與密度劣勢(shì)。

M0 Pitch(金屬層間距):M0作為BEOL(后端工藝)的關(guān)鍵層,直接影響芯片功耗與面積。臺(tái)積電N3B/N3E的M0 Pitch僅23nm,2020年已展示18nm M0工藝;英特爾 18A 的 M0 Pitch 仍為 32nm,14A 計(jì)劃從 25-26nm 提升至 28nm,與臺(tái)積電差距持續(xù)擴(kuò)大。

晶體管密度:臺(tái)積電 N3E 的邏輯晶體管密度約 1.7 億 / 平方毫米,N2 采用 GAA(環(huán)繞柵極)架構(gòu)后密度提升至 2.2 億 / 平方毫米;英特爾 18A 的密度約 1.2 億 / 平方毫米,僅相當(dāng)于臺(tái)積電 N3 的 70% 水平。

這種參數(shù)差距的本質(zhì)是英特爾在EUV(極紫外光刻機(jī))應(yīng)用上的保守策略:臺(tái)積電 2017 年即引入 EUV 用于 7nm 制程,2025 年已部署 175-185 臺(tái) EUV 設(shè)備,形成規(guī)模效應(yīng);英特爾直到 2021 年才開始接收High- volume EUV 設(shè)備,2025 年累計(jì)僅 40-45 臺(tái),且 High NA EUV(0.55 NA)設(shè)備僅 2 臺(tái),難以支撐先進(jìn)制程的產(chǎn)能爬坡與良率優(yōu)化。(數(shù)據(jù)匯總于各公開數(shù)據(jù))

2 技術(shù)路線押注單一:BSPD 的 “孤注一擲” 與市場(chǎng)需求脫節(jié)

英特爾試圖通過(guò)背側(cè)供電(BSPD)技術(shù)實(shí)現(xiàn)差異化競(jìng)爭(zhēng),但這一戰(zhàn)略選擇陷入 “技術(shù)單一化、市場(chǎng)窄化” 的困境,與臺(tái)積電 “雙路線并行” 的靈活策略形成鮮明對(duì)比。

BSPD 通過(guò)移除正面電源網(wǎng)格提升芯片密度(約 15-20%),適用于 HPC(高性能計(jì)算)、AI 等對(duì)密度與算力要求極高的場(chǎng)景,但存在三大核心局限。

冷卻依賴:BSPD的熱阻更高,自熱效應(yīng)(SHE)顯著,需液冷系統(tǒng)將散熱器溫度降低 20℃才能維持芯片穩(wěn)定性,無(wú)法適配移動(dòng)終端、筆記本 CPU 等依賴風(fēng)冷的場(chǎng)景。

成本高昂:BSPD 的晶圓制造成本比傳統(tǒng)正面供電(FSPD)高 20-30%,且需重新設(shè)計(jì)電源網(wǎng)絡(luò),客戶轉(zhuǎn)換成本極高。

場(chǎng)景窄化:僅少數(shù)巨頭客戶(如英偉達(dá)、微軟)的 AI 芯片需要 BSPD,而 80% 以上的消費(fèi)電子、汽車電子客戶更關(guān)注成本與冷卻兼容性,明確拒絕 BSPD。

其實(shí)作為IDM,英特爾押注BSPD的策略并不存在什么問題,因?yàn)橛⑻貭栔圃斓闹饕歉咝阅芴幚砥鬟@樣密度和算力要求很高的產(chǎn)品,即使英特爾自己的芯片組和低端處理器,很早選擇交給臺(tái)積電這樣的代工廠代工以節(jié)約成本。

而作為純代工廠的臺(tái)積電明顯要照顧的客戶群要更廣泛,所以采取了 “FSPD 為主、BSPD 為輔” 的靈活路線。

FSPD 覆蓋大眾市場(chǎng):N2(2nm)工藝以 FSPD 為核心,滿足移動(dòng)終端、消費(fèi)電子等海量需求,2025 年量產(chǎn)即實(shí)現(xiàn)良率 90%+,晶圓價(jià)格約 3 萬(wàn)美元,性價(jià)比優(yōu)勢(shì)顯著。

BSPD 聚焦高端場(chǎng)景:A16(1.6nm)作為 BSPD 版本,針對(duì) HPC 客戶優(yōu)化,與 N2 共享部分 IP 庫(kù)與工具鏈,降低客戶轉(zhuǎn)換成本,2026 年量產(chǎn)計(jì)劃已鎖定英偉達(dá)、AMD 等訂單。

英特爾將所有資源集中于 BSPD,未開發(fā) FSPD 版本:其 18A、14A 工藝均僅支持 BSPD,且單元布局完全針對(duì) BSPD 優(yōu)化,無(wú)法反向兼容 FSPD。這導(dǎo)致代工業(yè)務(wù)很難直面客戶的實(shí)際需求,消費(fèi)級(jí)用戶難以承擔(dān)高工藝成本,商用級(jí)客戶要么是英特爾的競(jìng)爭(zhēng)對(duì)手,要么是嘗試接觸后知難而退。因?yàn)槿暨x擇英特爾,需重新設(shè)計(jì) IP、調(diào)整工具鏈,比如高通即因 “投資成本過(guò)高” 退出18A合作。論壇行業(yè)人士指出:“BSPD 與 FSPD 的差異遠(yuǎn)超工藝選項(xiàng) —— 金屬堆疊、熱建模、IP 庫(kù)均需重構(gòu),英特爾若想補(bǔ)全 FSPD 路線,需額外投入數(shù)十億美元與 3 年以上時(shí)間,且大概率已經(jīng)錯(cuò)過(guò)當(dāng)前市場(chǎng)窗口期”。

3 運(yùn)營(yíng)效率失衡:折舊政策與產(chǎn)能利用率的雙重拖累

半導(dǎo)體代工是資本密集型行業(yè),成本控制能力與產(chǎn)能利用率直接決定盈利水平與技術(shù)投入的可持續(xù)性。雖然半導(dǎo)體圈內(nèi)常有壕如英特爾的說(shuō)法,但土豪也扛不住工藝燒錢的步伐,在折舊政策、產(chǎn)能規(guī)劃上的失誤,進(jìn)一步拉大了與臺(tái)積電的差距。

這里我們先不去考慮設(shè)備采購(gòu)的成本差異,因?yàn)樵诠に囶I(lǐng)先時(shí)代,英特爾是全套定制設(shè)備的特別玩家,而臺(tái)積電一直是采購(gòu)標(biāo)準(zhǔn)設(shè)備,從基礎(chǔ)設(shè)備成本上就不是一個(gè)量級(jí)。不過(guò)當(dāng)臺(tái)積電成為工藝領(lǐng)導(dǎo)者,很多設(shè)備的采購(gòu)成本差異已經(jīng)很難直接比較了。

所以我們以財(cái)報(bào)顯示的設(shè)備折舊周期為例,臺(tái)積電采用行業(yè)標(biāo)準(zhǔn)的5 年設(shè)備折舊周期,能夠在先進(jìn)制程的盈利高峰期(量產(chǎn) 3-4 年)快速回收資本,支撐后續(xù)研發(fā)。例如,其 5nm(N5)工藝 2020 年量產(chǎn),2023 年即實(shí)現(xiàn) 70%+ 毛利率,形成 “研發(fā) - 量產(chǎn) - 盈利 - 再研發(fā)” 的良性循環(huán)。

英特爾則在 2023 年將設(shè)備折舊周期從 5 年延長(zhǎng)至 8 年,這一調(diào)整本質(zhì)是財(cái)務(wù)工程:2023 年英特爾通過(guò)該政策減少折舊費(fèi)用 42 億美元,使 GAAP 凈利潤(rùn)從虧損 8 億美元轉(zhuǎn)為盈利 17 億美元,但長(zhǎng)期來(lái)看,設(shè)備成本回收周期延長(zhǎng) 3 年,導(dǎo)致 18A、14A 等先進(jìn)制程的單位成本比臺(tái)積電高 15-20%。更嚴(yán)重的是,折舊延長(zhǎng)降低了英特爾對(duì)老舊設(shè)備的替換動(dòng)力,其14nm產(chǎn)線仍依賴DUV多patterning,良率與成本均無(wú)法與臺(tái)積電7nm競(jìng)爭(zhēng)。

在成本方面,作為IDM的英特爾天然就存在運(yùn)營(yíng)成本管理的劣勢(shì),英特爾產(chǎn)線的產(chǎn)能利用率完全沒法跟臺(tái)積電進(jìn)行比較,因設(shè)備閑置與訂單不足形成了惡性循環(huán)。

英特爾代工業(yè)務(wù)的產(chǎn)能利用率長(zhǎng)期低于 70%,遠(yuǎn)低于臺(tái)積電的 90%+ 水平,核心原因包括:

訂單結(jié)構(gòu)單一:外部訂單中 50% 以上來(lái)自 Altera(英特爾子公司拆分后仍深度綁定),獨(dú)立外部客戶(如亞馬遜、谷歌)訂單占比不足 20%,而臺(tái)積電前五大客戶(蘋果、英偉達(dá)、高通、AMD、聯(lián)發(fā)科)貢獻(xiàn) 60%+ 營(yíng)收,且分散度更高。

工藝選項(xiàng)與客戶需求錯(cuò)配:英特爾的18A工藝推出4種金屬堆疊選項(xiàng),但感興趣的客戶僅 1 種,導(dǎo)致設(shè)備閑置;而臺(tái)積電 N2 提供 3 種主流金屬堆疊,IP 適配率達(dá) 95%,產(chǎn)能利用率快速爬坡。

內(nèi)部資源擠占:作為 IDM,英特爾優(yōu)先將產(chǎn)能分配給內(nèi)部產(chǎn)品(如 Xeon CPU),外部客戶訂單交付周期長(zhǎng)達(dá) 16 周,而臺(tái)積電的交付周期(TAT)僅 8-10 周,客戶信任度持續(xù)流失。

4 生態(tài)系統(tǒng)薄弱:IP 與工具鏈的 “卡脖子” 短板

先進(jìn)制程的商業(yè)化落地依賴IP 生態(tài)與工具鏈協(xié)同,而英特爾在這一領(lǐng)域與臺(tái)積電存在代際差距,成為制約客戶導(dǎo)入的核心瓶頸。從某個(gè)角度,看一看有了錢后的格羅方德做了什么?收購(gòu)大量處理器IP公司,這些都是在完善生態(tài)鏈的重要策略。

在半導(dǎo)體制造的IP庫(kù)覆蓋率和兼容性方面,臺(tái)積電憑借數(shù)十年積累,構(gòu)建了全球最完善的 IP 生態(tài)。

IP 類型齊全:ARM CPU、GPU、HBM 接口、PCIe 6.0 等核心 IP 均已適配 N2、A16 工藝,且良率經(jīng)過(guò)硅驗(yàn)證,客戶可直接調(diào)用。

生態(tài)協(xié)同高效:與 Synopsys、Cadence 等工具鏈廠商深度合作,實(shí)現(xiàn) “工藝開發(fā) - IP 設(shè)計(jì) - 仿真驗(yàn)證” 的閉環(huán),客戶 TTM(產(chǎn)品上市時(shí)間)縮短 3-6 個(gè)月。

英特爾的IP生態(tài)則由于之前作為IDM可以不考慮其他產(chǎn)品類型,所以僅集中在處理器方面,其他IP積累還處于起步階段。

IP 數(shù)量有限:18A 工藝的 SRAM IP、高速接口 IP 僅支持內(nèi)部設(shè)計(jì),外部客戶需自行開發(fā),僅少數(shù)第三方 IP 廠商(如 Imagination)提供適配,且未經(jīng)過(guò)大規(guī)模硅驗(yàn)證。

兼容性短板:BSPD的IP庫(kù)與FSPD完全不兼容,客戶若從臺(tái)積電遷移至英特爾,需重構(gòu) 70% 以上的 IP 模塊,轉(zhuǎn)換成本高達(dá)數(shù)千萬(wàn)美元。

工具鏈適配滯后與客戶支持不足同樣是英特爾從IDM過(guò)渡到代工業(yè)務(wù)面臨的必然挑戰(zhàn)。英特爾傳統(tǒng)上僅服務(wù)內(nèi)部設(shè)計(jì)團(tuán)隊(duì),文檔規(guī)范性與客戶支持能力薄弱:

PDK(工藝設(shè)計(jì)套件)成熟度低:18A 的 PDK 0.5 版本(2025 年發(fā)布)仍存在 30 + 處設(shè)計(jì)規(guī)則沖突,而臺(tái)積電 N2 的 PDK 在量產(chǎn)前 1 年即實(shí)現(xiàn) 99% 規(guī)則穩(wěn)定性。

客戶支持資源不足:英特爾代工業(yè)務(wù)的客戶支持工程師僅 300 人,而臺(tái)積電超過(guò) 2000 人,且覆蓋全球 24 小時(shí)響應(yīng),客戶遇到的設(shè)計(jì)問題平均解決周期比臺(tái)積電長(zhǎng) 2-3 倍。

二、當(dāng)前面臨的核心技術(shù)挑戰(zhàn):從良率爬坡到封裝追趕的多重困境

英特爾代工業(yè)務(wù)不僅需彌補(bǔ)歷史技術(shù)和運(yùn)營(yíng)服務(wù)經(jīng)驗(yàn)的差距,還需應(yīng)對(duì)當(dāng)前良率控制、High NA EUV 依賴、封裝技術(shù)落后等現(xiàn)實(shí)挑戰(zhàn),這些問題直接制約其18A/14A工藝的商業(yè)化落地。

1 18A 工藝良率爬坡緩慢:從 “實(shí)驗(yàn)室參數(shù)” 到 “量產(chǎn)穩(wěn)定” 的鴻溝

良率是先進(jìn)制程盈利的核心前提,而英特爾 18A 工藝的良率表現(xiàn)顯著落后于預(yù)期,成為制約產(chǎn)能釋放的關(guān)鍵瓶頸。截至 2025 年底,英特爾 18A 工藝的良率約 65-70%,而臺(tái)積電 N3E 在量產(chǎn) 6 個(gè)月后即達(dá)到 85%,N2 量產(chǎn) 1 年實(shí)現(xiàn) 90%+ 良率。良率差距主要源于:

工藝復(fù)雜度:18A 采用 “GAA+BSPD” 雙重新技術(shù),金屬層達(dá) 19 層,較臺(tái)積電 N3E 多 2 層,且引入 RuCo 襯墊、High NA EUV 等未大規(guī)模驗(yàn)證的技術(shù),缺陷密度(D0)約 0.15 個(gè) / 平方厘米,是臺(tái)積電 N3E 的 2 倍。

研發(fā)迭代不足:英特爾 18A 的研發(fā)周期僅 3 年,而臺(tái)積電 N3E 歷經(jīng) 5 年優(yōu)化,累計(jì)測(cè)試晶圓超 10 萬(wàn)片,系統(tǒng)性缺陷已基本消除。

英特爾 CEO 陳立武在 2025 年財(cái)報(bào)中承認(rèn),18A 良率每月提升 7-8%,但仍面臨兩大瓶頸。

High NA EUV 的穩(wěn)定性:英特爾是首家采用 High NA EUV(ASML EXE:5000)的廠商,但該設(shè)備的 throughput(每小時(shí)晶圓處理量)僅 50 片,低于傳統(tǒng) EUV 的 125 片,且圖案精度波動(dòng)導(dǎo)致接觸孔缺陷率偏高。

BSPD 的封裝兼容性:BSPD 芯片的背面金屬層易受封裝壓力影響,導(dǎo)致良率損失約 10-15%,而臺(tái)積電 A16 通過(guò)優(yōu)化封裝膠水配方,將這一損失控制在 5% 以內(nèi)。

2 High NA EUV 的依賴與風(fēng)險(xiǎn):技術(shù)單一化的 “致命短板”

英特爾將 14A、10A 等未來(lái)制程的核心希望寄托于 High NA EUV,但該技術(shù)存在成本高企、替代方案缺失的雙重風(fēng)險(xiǎn),可能導(dǎo)致制程迭代再次停滯。

High NA EUV 雖能減少光刻步驟(從傳統(tǒng) EUV 的 40 + 層減少至 30 + 層),但存在兩大問題。

設(shè)備成本高昂:?jiǎn)闻_(tái) High NA EUV 價(jià)格約 4 億美元,是傳統(tǒng) EUV 的 2 倍,且需配套全新的光刻膠、掩膜版,單晶圓制造成本增加 15-20%。

throughput 低下:High NA EUV 的視場(chǎng)(FOV)僅傳統(tǒng) EUV 的 1/4,每小時(shí)處理晶圓 50 片,僅為傳統(tǒng) EUV 的 40%,難以支撐大規(guī)模量產(chǎn)。

另一個(gè)很重要的問題是,英特爾未開發(fā)High NA EUV的替代方案(如 DUV 多 patterning 優(yōu)化),而臺(tái)積電采取 “雙軌制”:N2、A16 仍以傳統(tǒng) EUV 為主,High NA EUV 僅用于 A14(1.4nm)的關(guān)鍵層,且保留 DUV 多 patterning 的備用方案。論壇行業(yè)人士指出:“若 High NA EUV 的缺陷率無(wú)法降至 0.1 個(gè) / 平方厘米以下,英特爾 14A 工藝可能推遲至 2030 年,進(jìn)一步擴(kuò)大與臺(tái)積電的差距”。

3 封裝技術(shù)落后:從 “EMIB” 到 “CoWoS” 的代際差距

先進(jìn)封裝是 AI 芯片的核心競(jìng)爭(zhēng)力,而雖然英特爾的EMIB從技術(shù)角度可能是僅次于臺(tái)積電CoWoS第二好的封裝選擇,但鑒于在綜合服務(wù)能力方面的差距,光憑EMIB很難爭(zhēng)奪高附加值的 AI 代工訂單。

臺(tái)積電的CoWoS(晶圓級(jí)系統(tǒng)集成)技術(shù)幾乎成為 AI 芯片的行業(yè)標(biāo)準(zhǔn),與英特爾EMIB(嵌入式多芯片互連橋接) 的差距顯著。

技術(shù)指標(biāo) | 臺(tái)積電 CoWoS-L | 英特爾 EMIB |

互連密度 | 10μm 線寬 / 間距 | 50μm 線寬 / 間距 |

HBM 堆疊支持 | 12 顆(帶寬 1.2TB/s) | 4 顆(帶寬 0.4TB/s) |

芯片集成數(shù)量 | 8 顆異構(gòu)芯片 | 4 顆異構(gòu)芯片 |

毛利率 | 80% | 55% |

2026 年產(chǎn)能 | 68k 晶圓 / 月 | 15k 晶圓 / 月 |

客戶覆蓋 | 英偉達(dá)、AMD、谷歌 | 僅英特爾內(nèi)部、Altera |

另一方面,臺(tái)積電實(shí)現(xiàn) “先進(jìn)制程 + 先進(jìn)封裝” 的深度協(xié)同:N2 工藝與 CoWoS-L 封裝共享熱管理方案,AI 芯片的功耗密度提升至 500W / 平方英寸仍能維持穩(wěn)定性;而英特爾 18A 與 EMIB 的協(xié)同性差,芯片熱密度超過(guò) 300W / 平方英寸即出現(xiàn)性能衰減,無(wú)法滿足英偉達(dá) Blackwell、AMD MI450 等高端 AI 芯片的需求。(即使?jié)M足了,AMD會(huì)選擇英特爾代工嗎?)

4 內(nèi)部業(yè)務(wù)與代工的資源沖突:IDM 模式的 “先天短板”

英特爾的 IDM 模式導(dǎo)致代工業(yè)務(wù)優(yōu)先服務(wù)內(nèi)部產(chǎn)品,外部客戶的訂單穩(wěn)定性與交付周期無(wú)法保障,進(jìn)一步削弱市場(chǎng)信任。

2025年英特爾亞利桑那Fab 52工廠的18A產(chǎn)能中,60%分配給內(nèi)部Xeon CPU,僅40% 用于外部客戶,導(dǎo)致亞馬遜、微軟等客戶的AI芯片訂單交付延遲 2-3 個(gè)月;而臺(tái)積電的產(chǎn)能 100% 面向外部客戶,即使蘋果、英偉達(dá)的大額訂單也需按優(yōu)先級(jí)排隊(duì),不存在內(nèi)部擠占。

英特爾的研發(fā)預(yù)算中,70% 投向內(nèi)部產(chǎn)品(如 CPU、GPU),僅 30% 用于代工工藝開發(fā);而臺(tái)積電 90% 的研發(fā)資源聚焦代工技術(shù)。如果說(shuō)在2018年時(shí)代,英特爾營(yíng)收是臺(tái)積電的2.5倍左右,研發(fā)投入細(xì)分到工藝開發(fā)時(shí)可能雙方還差距不大。那么到2025年,臺(tái)積電營(yíng)收全面超越英特爾(1.9倍),支撐起臺(tái)積電研發(fā)投入達(dá)120億美元,是英特爾代工研發(fā)投入的至少 3 倍。這種資源錯(cuò)配導(dǎo)致英特爾代工工藝的迭代速度遠(yuǎn)低于臺(tái)積電,例如 14A 工藝的研發(fā)進(jìn)度已落后計(jì)劃18個(gè)月,而臺(tái)積電A16仍按原計(jì)劃推進(jìn)。

三、未來(lái)突破路徑:從技術(shù)調(diào)整到生態(tài)重構(gòu)的系統(tǒng)性變革

英特爾代工業(yè)務(wù)若想實(shí)現(xiàn) 2030 年成為全球第二大代工廠的目標(biāo),各位非常關(guān)注英特爾的美國(guó)網(wǎng)友紛紛給出了各種建議,匯總這些建議后得出結(jié)論,英特爾需在技術(shù)路線、良率控制、生態(tài)協(xié)同、運(yùn)營(yíng)效率四大維度進(jìn)行系統(tǒng)性變革,同時(shí)借力地緣政治優(yōu)勢(shì)與政府資源,逐步縮小與臺(tái)積電的差距。

英特爾需放棄 BSPD 的 “孤注一擲”,推出 FSPD 版本工藝,從 “單一 BSPD” 到 “雙路線并行”覆蓋更廣泛的市場(chǎng)需求。

1. 短期:補(bǔ)全 14A 工藝的 FSPD 版本

針對(duì) 14A 工藝(對(duì)標(biāo)臺(tái)積電 A16),建議開發(fā) FSPD 版本,具體措施包括。

IP 與庫(kù)重構(gòu):聯(lián)合 Synopsys、ARM 開發(fā) FSPD 專用 IP 庫(kù),重點(diǎn)適配移動(dòng)終端的低功耗 SRAM、PCIe 6.0 接口,目標(biāo) 2026 年底實(shí)現(xiàn) IP 適配率 80%+。

工藝簡(jiǎn)化:FSPD 版本可減少 2 層金屬層,降低制造成本 15%,晶圓價(jià)格從 4 萬(wàn)美元降至 3.4 萬(wàn)美元,與臺(tái)積電 A16(3.6 萬(wàn)美元)形成競(jìng)爭(zhēng)優(yōu)勢(shì)。

客戶試點(diǎn):優(yōu)先與高通、聯(lián)發(fā)科合作,針對(duì)中高端手機(jī) SoC 驗(yàn)證 FSPD 版本,利用其供應(yīng)鏈影響力吸引更多消費(fèi)電子客戶。

2. 長(zhǎng)期:構(gòu)建 “BSPD+FSPD” 的技術(shù)矩陣

2027年后,針對(duì) 10A 工藝(對(duì)標(biāo)臺(tái)積電 A14),實(shí)現(xiàn) BSPD 與 FSPD 的技術(shù)協(xié)同:

共享基礎(chǔ)層:BSPD 與 FSPD 共享前道(FEOL)工藝,僅在 BEOL 金屬堆疊與電源網(wǎng)絡(luò)上差異化,降低研發(fā)成本 30%。

場(chǎng)景細(xì)分:BSPD 聚焦 HPC、AI(如英偉達(dá)、微軟),F(xiàn)SPD 覆蓋消費(fèi)電子、汽車電子(如高通、特斯拉),目標(biāo) 2030 年兩類工藝的營(yíng)收占比分別達(dá) 40%、60%。

良率提升是英特爾代工業(yè)務(wù)盈利的核心前提,英特爾要實(shí)現(xiàn)從 “實(shí)驗(yàn)室參數(shù)” 到 “量產(chǎn)穩(wěn)定”,需從工藝優(yōu)化、設(shè)備管理、數(shù)據(jù)驅(qū)動(dòng)三方面突破。

1. 18A 工藝的良率攻堅(jiān)

缺陷根源定位:聯(lián)合 ASML、應(yīng)用材料,針對(duì) High NA EUV 的接觸孔缺陷(占總?cè)毕莸?40%),優(yōu)化光刻膠配方與曝光參數(shù),目標(biāo) 2026 年 Q2 將缺陷密度降至 0.1 個(gè) / 平方厘米以下。

分段爬坡策略:將 18A 良率目標(biāo)拆解為 “75%(2026Q1)→80%(2026Q3)→85%(2027Q1)”,每階段聚焦 1-2 個(gè)核心問題(如 BSPD 的背面金屬層缺陷、GAA 晶體管的閾值電壓波動(dòng)),避免資源分散。

2. 產(chǎn)能利用率提升

政府訂單轉(zhuǎn)化:利用美國(guó)《芯片法案》78.6 億美元補(bǔ)貼,承接美國(guó)國(guó)防部的 HPC 芯片訂單(如 F-35 戰(zhàn)斗機(jī)的雷達(dá)芯片),目標(biāo) 2026 年政府訂單占比提升至 20%,產(chǎn)能利用率突破 80%。

客戶多元化:拓展汽車電子、工業(yè)物聯(lián)網(wǎng)客戶,例如與特斯拉合作開發(fā)自動(dòng)駕駛芯片(基于 18A FSPD 版本),減少對(duì) Altera 的依賴,目標(biāo) 2027 年外部獨(dú)立客戶訂單占比達(dá) 50%。

生態(tài)系統(tǒng)重構(gòu)是另一個(gè)英特爾轉(zhuǎn)型必須重視的環(huán)節(jié),從 “內(nèi)部閉環(huán)” 到 “開放協(xié)同”的轉(zhuǎn)變過(guò)程需要英特爾打破傳統(tǒng) IDM 的封閉生態(tài),構(gòu)建 “IP 廠商 - 工具鏈 - 客戶” 的開放協(xié)同體系,降低客戶轉(zhuǎn)換成本。

1. IP 生態(tài)建設(shè)

戰(zhàn)略投資 IP 廠商:借鑒陳立武在華登國(guó)際的投資經(jīng)驗(yàn),入股 Imagination、RISC-V International 等 IP 廠商,要求其優(yōu)先適配英特爾 14A、10A 工藝,目標(biāo) 2027 年 IP 適配率達(dá) 90%,與臺(tái)積電持平。

IP 共享計(jì)劃:向外部客戶開放內(nèi)部 IP(如 x86 架構(gòu)的低功耗 CPU 核),收取專利授權(quán)費(fèi)而非獨(dú)家使用費(fèi),吸引 ARM 架構(gòu)客戶嘗試混合架構(gòu)設(shè)計(jì)。

2. 工具鏈與客戶支持升級(jí)

深度綁定工具鏈廠商:與 Cadence、Synopsys 成立聯(lián)合實(shí)驗(yàn)室,開發(fā) 14A 工藝的專用 EDA 工具,將設(shè)計(jì)規(guī)則沖突減少至 5 處以下,客戶設(shè)計(jì)周期縮短至 6 個(gè)月。

客戶支持團(tuán)隊(duì)擴(kuò)容:2026 年將客戶支持工程師從 300 人增至 1000 人,覆蓋全球 5 個(gè)時(shí)區(qū),實(shí)現(xiàn) 24 小時(shí)響應(yīng),問題解決周期從平均 14 天縮短至 7 天。

封裝技術(shù)是英特爾代工業(yè)務(wù)爭(zhēng)奪 AI 訂單的關(guān)鍵,需加快 EMIB 升級(jí)與 3D 集成技術(shù)研發(fā),縮小與臺(tái)積電的差距。

1. EMIB 的短期優(yōu)化

互連密度提升:2026 年推出 EMIB + 版本,將線寬 / 間距從 50μm 降至 20μm,支持 8 顆 HBM 堆疊,帶寬提升至 0.8TB/s,滿足中高端 AI 芯片需求。

成本控制:通過(guò)硅中介層的國(guó)產(chǎn)化(與應(yīng)用材料合作),將 EMIB + 的封裝成本降低 25%,毛利率提升至 65%,接近臺(tái)積電 CoWoS 的水平。

2. 長(zhǎng)期:開發(fā) 3D 集成封裝

戰(zhàn)略并購(gòu):收購(gòu)封裝技術(shù)公司(如 ASE 的部分業(yè)務(wù)),獲取 3D IC 設(shè)計(jì)經(jīng)驗(yàn),目標(biāo) 2028 年推出基于 TSV(硅通孔)的 3D 封裝技術(shù),互連密度達(dá) 5μm,超越臺(tái)積電 SoIC 技術(shù)(10μm)。

與制程協(xié)同:將 3D 封裝與 10A 工藝同步研發(fā),共享熱管理與電源網(wǎng)絡(luò)設(shè)計(jì),目標(biāo) 2029 年實(shí)現(xiàn) “10A+3D 封裝” 的 AI 芯片功耗密度突破 600W / 平方英寸,對(duì)標(biāo)臺(tái)積電 A14+CoWoS-X。

最后,英特爾的運(yùn)營(yíng)效率必須大幅優(yōu)化,才能壓低運(yùn)營(yíng)成本形成代工業(yè)務(wù)盈利,沒有盈利前景的代工廠是走不下去的。這方面,英特爾需調(diào)整折舊政策、優(yōu)化產(chǎn)能規(guī)劃,提升運(yùn)營(yíng)效率,為技術(shù)研發(fā)提供可持續(xù)的資金支持。

1. 折舊周期與資本開支調(diào)整

恢復(fù) 5 年折舊周期:2027 年起將設(shè)備折舊周期從 8 年回調(diào)至 5 年,雖然短期會(huì)增加 15-20 億美元折舊費(fèi)用,但長(zhǎng)期可提升資本周轉(zhuǎn)效率,使 14A 工藝的成本回收周期從 8 年縮短至 5 年,毛利率有望突破 45%。

聚焦高回報(bào)產(chǎn)能:減少成熟制程(如 28nm)的資本開支,將 2026-2030 年的資本開支中 70% 投向 18A、14A、10A 先進(jìn)制程,避免產(chǎn)能閑置。

2. 地緣政治資源轉(zhuǎn)化

政府補(bǔ)貼的高效利用:將美國(guó)《芯片法案》78.6 億美元補(bǔ)貼定向用于 High NA EUV 設(shè)備采購(gòu)(計(jì)劃新增 5 臺(tái))與 14A 工藝的良率研發(fā),目標(biāo) 2027 年 High NA EUV 的 throughput 提升至 80 片 / 小時(shí),接近傳統(tǒng) EUV 水平。

跨區(qū)域產(chǎn)能協(xié)同:利用歐洲(德國(guó)德累斯頓)、以色列的晶圓廠,承接汽車電子、工業(yè)芯片訂單,平衡美國(guó)工廠的 HPC 訂單波動(dòng),目標(biāo) 2030 年海外產(chǎn)能占比達(dá) 40%,提升整體產(chǎn)能利用率至 85%。

四、結(jié)論:機(jī)遇與挑戰(zhàn)并存的 “長(zhǎng)期戰(zhàn)役”

作為美國(guó)半導(dǎo)體先進(jìn)制造唯一的希望,美國(guó)網(wǎng)友們對(duì)英特爾的現(xiàn)狀又愛又恨。網(wǎng)友們普遍承認(rèn)英特爾代工業(yè)務(wù)與臺(tái)積電的技術(shù)差距并非短期可彌補(bǔ),其核心問題在于技術(shù)路線單一化、運(yùn)營(yíng)效率低下、生態(tài)系統(tǒng)薄弱,而臺(tái)積電已構(gòu)建 “制程 - 封裝 - 生態(tài) - 規(guī)模” 的全方位壁壘。然而,英特爾仍具備兩大獨(dú)特優(yōu)勢(shì):一是美國(guó)政府的戰(zhàn)略支持(補(bǔ)貼、訂單傾斜),二是陳立武團(tuán)隊(duì)的資本運(yùn)作與產(chǎn)業(yè)資源整合能力(如與英偉達(dá)的 50 億美元合作、華登國(guó)際的 IP 資源)。

對(duì)于美國(guó)半導(dǎo)體產(chǎn)業(yè)而言,英特爾代工業(yè)務(wù)的崛起是打破臺(tái)積電技術(shù)壟斷的唯一可能,陳立武團(tuán)隊(duì)在過(guò)去9個(gè)月的努力似乎讓很多美國(guó)網(wǎng)友曾經(jīng)熄滅的希望又被點(diǎn)燃,但這其中存在兩個(gè)關(guān)鍵問題,一個(gè)是英特爾代工優(yōu)先戰(zhàn)略的連慣性和代工業(yè)務(wù)內(nèi)部話語(yǔ)權(quán)比重的提升,另一個(gè)是美國(guó)政府“粗魯”的產(chǎn)地壓榨行為能夠持續(xù)多久。4年5節(jié)點(diǎn)計(jì)劃“略有妥協(xié)”的成功,不代表英特爾在后期還能跟得上臺(tái)積電技術(shù)演進(jìn)的節(jié)奏,而IDM+代工模式的成功經(jīng)驗(yàn)只能英特爾自己去創(chuàng)造。

臺(tái)積電可以花小錢辦大事,不代表英特爾也能花小錢辦大事,當(dāng)然英特爾可以等一個(gè)臺(tái)積電的大失誤,但英特爾的對(duì)手可并不是只有前面的臺(tái)積電。

評(píng)論