先進的封裝設(shè)計促進了更小、更高效的半導體

當前,半導體與集成電路技術(shù)的飛速發(fā)展,催生出尺寸愈發(fā)微小、集成度不斷提升的電路。隨之而來的挑戰(zhàn)是,如何為這些新一代器件提供高效的封裝方案,并實現(xiàn)其在模擬與數(shù)字領(lǐng)域之間的互聯(lián)互通。

這絕非一項簡單的任務(wù),畢竟當下市場中的各類電子產(chǎn)品與設(shè)備,對應(yīng)著繁雜多樣的需求與技術(shù)指標。新電路的研發(fā)工作持續(xù)推進,現(xiàn)有電路也在不斷迭代升級,這通常意味著封裝設(shè)計需要同步進行重新開發(fā)。

例如,新型器件采用堆疊芯片架構(gòu),將低成本邏輯電路、閃存以及高精度電壓測量模塊集成一體。這種設(shè)計取代了長期以來在印刷電路板(PCB)上通過物理方式連接分立電路的傳統(tǒng)方案,因此也對封裝的重新設(shè)計提出了要求。

封裝設(shè)計的重要性

如今,封裝類型的豐富程度令人驚嘆(見圖 1)。市面上存在數(shù)十種獨特的封裝設(shè)計,每種設(shè)計均針對特定的電氣、機械或散熱指標進行定制化開發(fā)。

1. 圖中所示為采用 2.3mm×3mm MagPack 封裝的 TPSM8286A 6A 降壓轉(zhuǎn)換器,整體方案尺寸僅為 28 mm2。

在從微觀到宏觀的復雜系統(tǒng)中,模擬與數(shù)字技術(shù)的深度融合,凸顯出封裝設(shè)計日益重要的地位。這種集成往往需要創(chuàng)新型的封裝設(shè)計方案,不僅要實現(xiàn)對芯片的有效保護,還需保障每一路信號的完整性、電源分配的高效性,以及芯片在實際應(yīng)用環(huán)境中的性能可靠性。

封裝內(nèi)部的革新

過去,封裝僅僅是一個套在芯片外部的簡單金屬或塑料外殼,而這樣的時代早已一去不返。如今的封裝是結(jié)構(gòu)復雜的設(shè)計載體,承擔著將模擬芯片及其他半導體元件與 PCB 板相連接的關(guān)鍵作用。以一款典型的功率器件封裝為例,其內(nèi)部就集成了多項功能模塊,幫助實現(xiàn)空間、時間與成本的節(jié)約。

以 Texas Instruments 的 TPSM8286x 系列產(chǎn)品為例進行剖析。該系列模塊之所以能實現(xiàn)卓越性能,核心原因在于其將磁性元件封裝與模擬元件進行了高度集成。這種集成設(shè)計不僅提升了功率密度與轉(zhuǎn)換效率,還實現(xiàn)了溫度的降低,同時最大限度地縮減了電路板占用空間,降低了系統(tǒng)的功率損耗。

面向未來的封裝技術(shù)

在電路設(shè)計流程中,爭奪電路板空間已成為一項關(guān)鍵考量因素。當下,市場對于系統(tǒng)小型化、低成本化的要求達到了前所未有的高度。

隨著半導體技術(shù)的不斷進步與數(shù)字領(lǐng)域的深度融合,芯片尺寸將持續(xù)縮小。因此,封裝方案需要在各方面實現(xiàn)更高效率,同時保證性能不打折扣甚至更優(yōu),還要兼顧成本控制與尺寸縮減的需求。

聚焦高功率應(yīng)用領(lǐng)域,直到不久前,相關(guān)設(shè)計通常還在采用分立場效應(yīng)晶體管(FET)與調(diào)節(jié)器,搭配外置控制器的方案。這類設(shè)計的互連技術(shù)一般采用金線鍵合工藝,以此降低電氣阻抗。但隨著黃金價格的飆升(其他材料也出現(xiàn)了類似的價格波動情況),金線鍵合的成本劣勢逐漸凸顯。為此,設(shè)計人員開始著手重新設(shè)計封裝,使其能夠兼容銅線鍵合工藝。

基于同樣的技術(shù)發(fā)展思路,一項前沿工藝應(yīng)運而生 —— 采用銅夾技術(shù)的垂直場效應(yīng)晶體管(vFET)設(shè)計。該技術(shù)在實現(xiàn)封裝尺寸縮減的同時,保障甚至提升了器件的功率性能。

類似的技術(shù)突破還有 CMOS 與雙極型工藝在單一芯片上的集成,這一成果推動了集成控制器的高性能場效應(yīng)晶體管的研發(fā)進程。

然而,要實現(xiàn)這類器件的穩(wěn)定應(yīng)用,需要在封裝與 PCB 板之間建立低阻抗的連接通路。設(shè)計人員通過研發(fā)特殊的低阻抗銅凸點技術(shù)解決了這一難題,該技術(shù)能夠?qū)崿F(xiàn)封裝與 PCB 板電源電路之間的近距離連接。

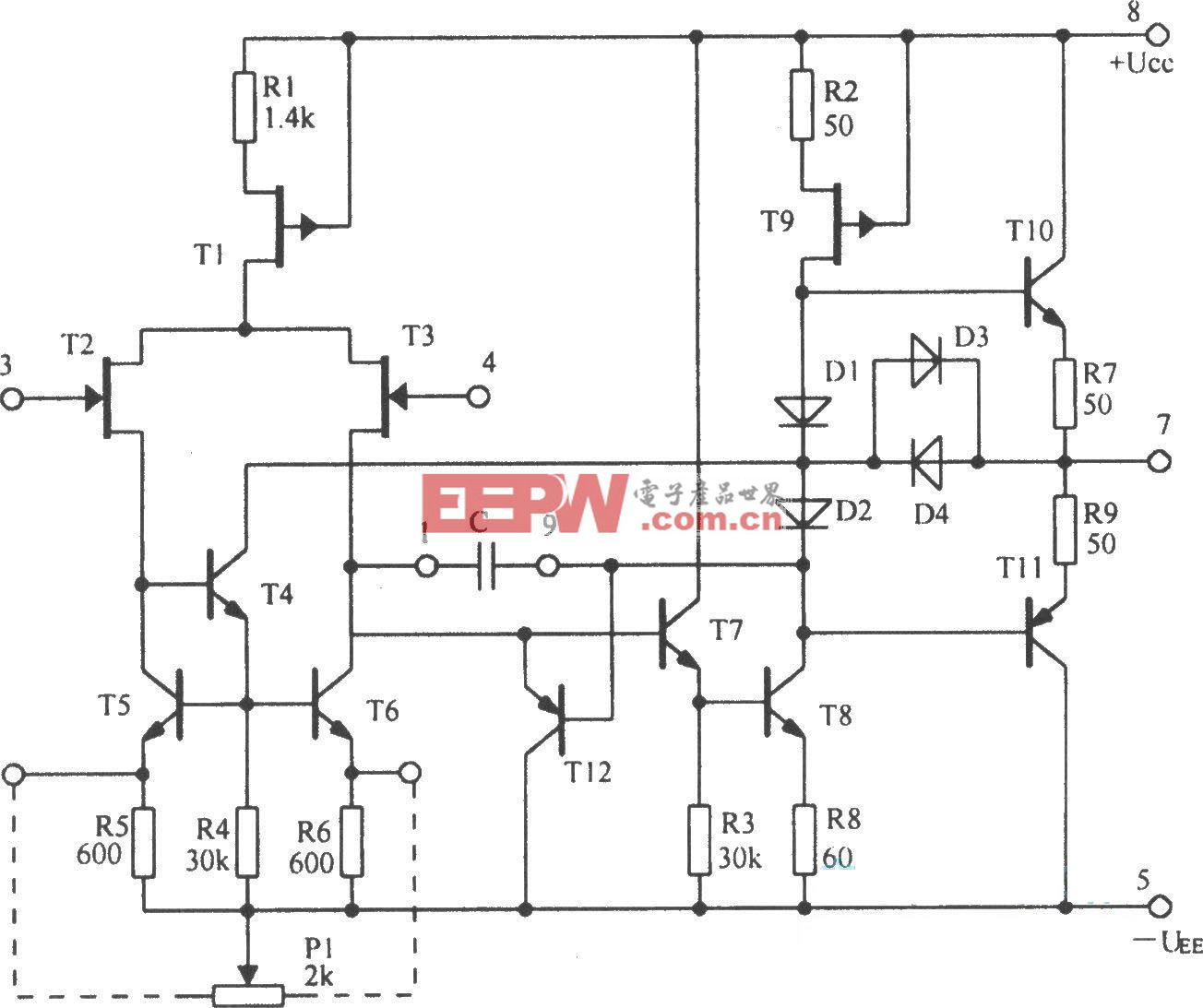

同樣值得關(guān)注的是氮化鎵(GaN)基智能功率模塊(IPM)的技術(shù)演進(見圖 2),這類產(chǎn)品已經(jīng)從絕緣柵雙極晶體管(IGBT)基智能功率模塊方案,升級迭代為氮化鎵基智能功率模塊方案。正如圖 2 所展示的,通過封裝技術(shù)的重新設(shè)計,新一代氮化鎵基產(chǎn)品在保持 250W 輸出功率性能的前提下,實現(xiàn)了電路板占用空間縮減 65% 的顯著突破。

2. 將DRV7308 GaN IPM電路板與250瓦絕緣柵雙極晶體管溶液進行比較。

驅(qū)動器件微型化發(fā)展

在提升器件功能、降低成本與功耗的同時實現(xiàn)微型化,這一市場需求正催生各類創(chuàng)新封裝設(shè)計方案,而這些方案在短短幾年前還屬于無法實現(xiàn)的構(gòu)想。

當下的微型化技術(shù),已經(jīng)讓許多以往難以甚至無法開發(fā)的集成器件成為現(xiàn)實。隔離技術(shù)就是一個典型案例。微型化進程中,器件互連引線之間的間距不斷縮小,這一直是隔離技術(shù)面臨的一大挑戰(zhàn) —— 引線間距過小容易產(chǎn)生電弧通路及其他干擾問題。

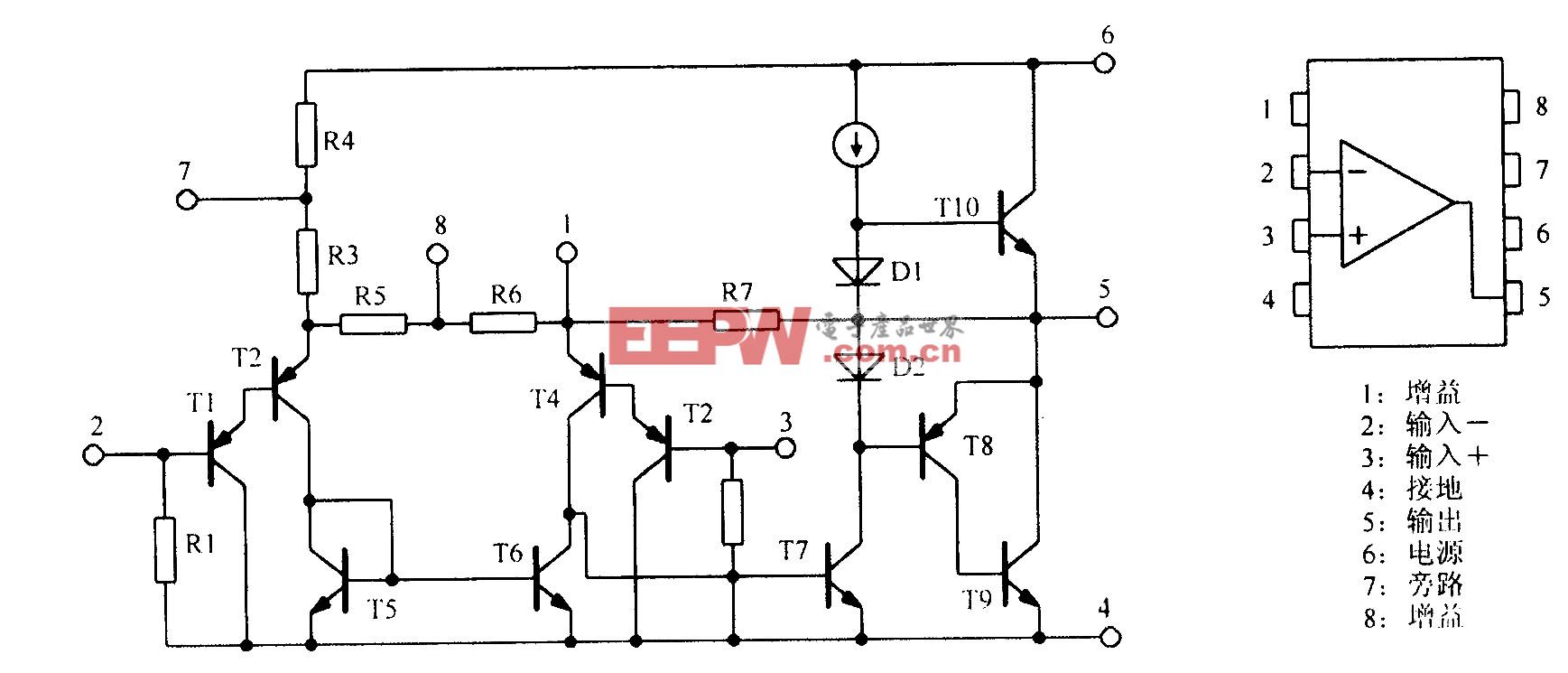

針對這一問題,業(yè)界給出的解決方案之一是采用磁隔離技術(shù)(見圖 3)。該技術(shù)的核心目標是通過氣隙之外的其他方式,解決引線間的干擾問題。隨著封裝尺寸的持續(xù)縮小,傳統(tǒng)氣隙方案的隔離效果已無法滿足需求。因此,為了在狹小的封裝空間內(nèi)同時實現(xiàn)信號與電源的穩(wěn)定傳輸,封裝設(shè)計中引入了磁隔離技術(shù),以此避免信號或電源受到干擾而出現(xiàn)性能異常。

3. 磁隔離用于可靠地通過隔離屏障傳遞功率和信號。

集成化:封裝技術(shù)的核心競爭力

將模擬與數(shù)字電路集成在單一封裝之內(nèi),這一技術(shù)突破為行業(yè)創(chuàng)造了全新的發(fā)展機遇。例如,將天線集成于封裝內(nèi)部的設(shè)計,使得超小型傳感器能夠被部署在汽車門把手等空間受限的位置,拓展了傳感器的應(yīng)用場景。

在高功率應(yīng)用領(lǐng)域,面向汽車行業(yè)的器件將場效應(yīng)晶體管與快速開關(guān)硅基柵極驅(qū)動器集成一體。這款集成模塊為汽車設(shè)計人員提供了一種簡化的解決方案,幫助他們以更低的成本、更短的時間,將開關(guān)、控制器與保護技術(shù)集成到具備增強散熱性能的單芯片封裝之中。

結(jié)論

本文帶讀者初步領(lǐng)略了封裝領(lǐng)域的部分創(chuàng)新成果與面臨的挑戰(zhàn)。如今,封裝在整個設(shè)計流程中已經(jīng)占據(jù)了當之無愧的重要地位。它不再僅僅是芯片的 “容身之所”,更成為了提升器件性能、降低成本、縮減電路板占用空間的關(guān)鍵環(huán)節(jié),與電路及器件性能緊密關(guān)聯(lián)、相輔相成。

評論