先進封裝中的電阻問題已成系統級難題

核心要點

在半導體行業發展的大部分時間里,開爾文測量法成功解決了一個特定的關鍵問題:若要測量某一器件的電阻,必須剔除引線、探針、線纜、插座等所有連接部件帶來的電阻干擾。這一方法設計精妙,且在很長一段時間內都能滿足檢測需求 —— 通過一條通路施加電流,另一條通路檢測電壓,將激勵與檢測相分離,就能精準測得器件本身的電阻值。

但在如今的先進封裝中,電阻不再主要存在于晶體管內部,也不再局限于邊界清晰的測試結構中。它會分布在各類界面、不同材料之間,甚至出現在制造和測試過程中臨時存在的通路里;其數值會隨檢測的時間、位置變化而產生漂移、累積,呈現出不同的表現形式。

工程師們仍會在最終測試環節測量電阻,但此時得出的數據往往為時已晚,無法解釋上游制造環節實際發生的問題。在器件徹底失效或超出篩選閾值的很早之前,良率損失、性能漂移和可靠性隱患的信號就已悄然出現。在先進制程和先進封裝中,遠在傳統的合格 / 不合格判定標準被觸發前,電阻的微小變化就已能被常規檢測捕捉到。

ProteanTecs 公司業務發展高級總監尼爾?塞弗表示:“在先進封裝中,最常見的‘漏檢問題’是界面處由電阻引發的邊際效應 —— 初始測試時這些指標仍在規格范圍內,但經過熱機械循環和實際工況運行后就會發生漂移。微凸點和中介層相關的性能退化就是典型案例:器件能通過協議或圖形測試,但某一通道的完整性卻在緩慢下降,只有在實際工作模式下對其進行持續跟蹤,才能發現該通道的性能趨勢不斷惡化。”

這一現象徹底改變了電阻測量的定位:它不再只是生產流程末端一個需要驗證的數值,若要保持其檢測價值,就必須將其作為一種信號,在不同時間、不同工藝環節、不同物理邊界中持續追蹤。

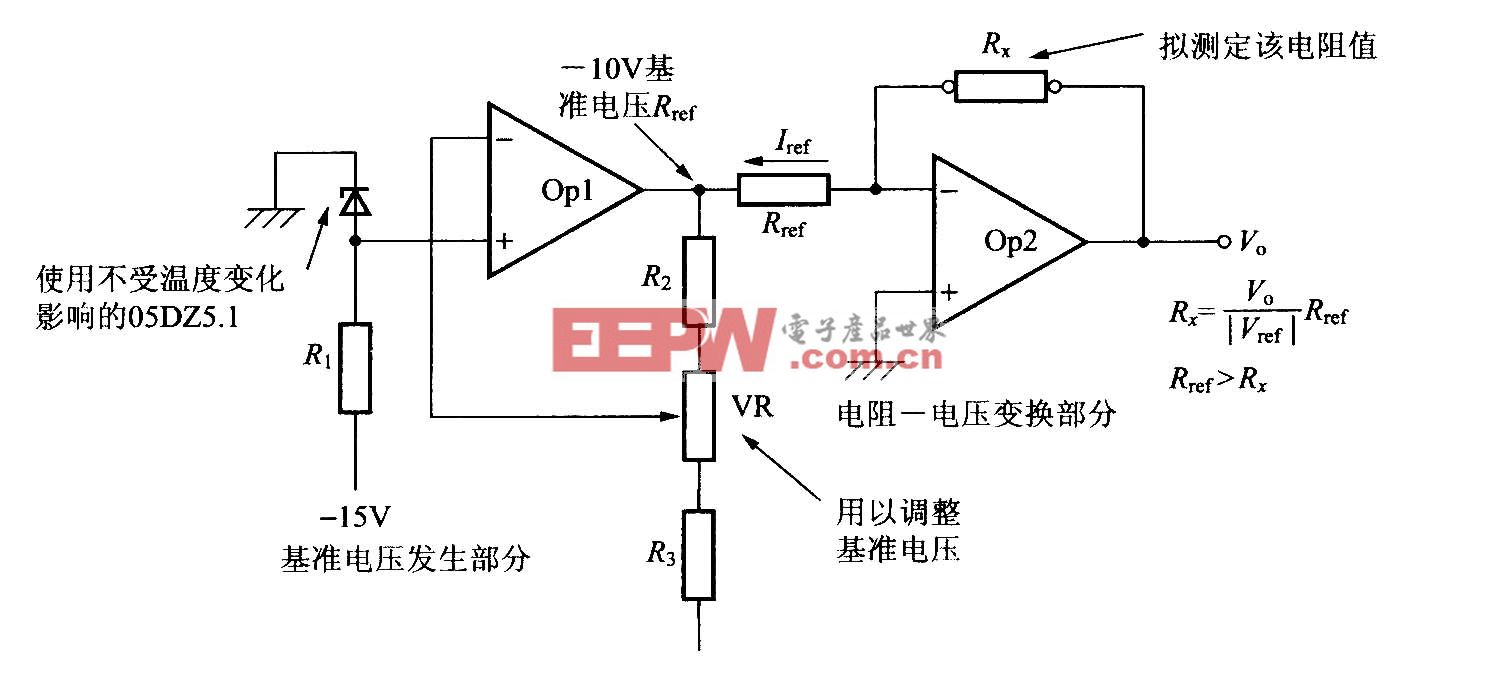

從本質上來說,開爾文測量法將電阻測量簡化為一個簡單的關系式:

R=Vsense/Iforce(電阻 = 檢測電壓 / 激勵電流)

這個公式一個世紀以來從未改變,關鍵不在于數學計算本身,而在于其背后的設計理念:在指定通路施加電流,在另一位置檢測電壓,將激勵操作與檢測操作分離,避免寄生參數、接觸電阻和傳輸通路對檢測結果造成干擾。

這一核心邏輯依然成立,但其適用的傳統器件場景已不復存在 —— 現代半導體器件并非簡單的、規整的電氣終端。經典開爾文測量法的前提是接觸點穩定、電流通路明確、電阻集中在離散的特定位置;而如今的先進封裝器件,呈現出電阻分布于各類界面、導電狀態具有瞬時性、電阻值隨溫度、時間和工作工況變化的特征。開爾文測量法的設計初衷,是將被測對象與檢測傳輸系統徹底分離,但在先進封裝中,這種分離已無法得到保證。

經典開爾文測量法的固有假設

經典開爾文測量法常被描述為一種接線方案,但這種說法并未觸及本質,四線制的接線形式只是其實現方式,更深層的是一種設計理念:圍繞 “將檢測信號與信號傳輸結構相分離” 構建的檢測體系。過去,這種分離可以通過物理方式實現,而在先進封裝中,分離正逐漸成為一種概念層面的要求。

尼爾?塞弗表示:“開爾文式測量法在已知節點進行可控的絕對測量時仍具有價值,尤其在研發初期和校準環節。但如今的變化在于,我們關注的諸多失效前兆,已無法通過離散測試點的靜態電阻數值來準確表征。”

經典開爾文測量法建立在幾個從未被明確闡述的假設之上,因為數十年來,這些假設幾乎始終成立:假設被測器件是電阻的主要貢獻者;假設接觸電阻可忽略不計,或足夠穩定可通過計算剔除;假設測量界面本身不會對被測系統造成顯著干擾;假設電阻的空間和時間分布可通過單次測試確定。而先進封裝,悄然打破了這全部四個假設。

接觸點不再是無關緊要的附屬部分,其本身就是一個受壓力、形變、污染和磨損影響的機械系統;互連結構橫跨重布線層、基板和垂直轉接結構;電源和接地回流路徑通過并聯網絡實現,無法通過單個節點判斷其健康狀態;甚至探針接觸的操作,都可能改變被測界面的特性。正因如此,工程師們常標注的 “電噪聲”,往往根本不是噪聲。

摩德斯測試公司(Modus Test)首席技術官杰克?劉易斯表示:“人們口中的‘噪聲’,通常并非真正的電噪聲,他們實際看到的是互連結構自身的電阻變化。這并非噪聲,而是互連結構的阻抗或電阻差異,這也正是開爾文測量法的用武之地。”

隨著封裝技術的不斷拓展,界面問題始終存在,只是會以不同的結構形式重現。當制造工藝從基于晶圓的制程轉向基于面板的基板制程時,相關的電學問題也會隨材料轉移。界面仍會帶電,表面仍會積累電勢,測量仍需將觀測對象與觀測信號的傳輸結構相分離。

昂通創新(Onto Innovation)新產品開發總監盧貝克?雅斯特熱布斯基表示:“當前我們正邁向面板級工藝研發,晶圓級集成電路制造中遇到的所有問題,在面板級工藝中都會重現。電荷積累是一個至關重要的問題,電荷控制也同樣關鍵,而這正是開爾文測量法的優勢所在。”

即便電阻呈現分布式特征,開爾文公式依然成立,電阻仍是檢測電壓與激勵電流的比值,變化的是兩個變量的內涵:激勵電流不再通過單一、明確的結構傳輸,檢測電壓也不再反映單一界面的特性,二者均成為多種因素共同作用的集合,這些因素既包括電學因素,也有機械和歷史工況因素。公式依舊簡單,但被測系統已截然不同。

這正是誤讀的根源:測量結果往往是準確的,但解讀結果的框架已不再適用。工程師能觀測到數值的變化,但其用于解釋變化的假設,與產生該信號的實際物理系統已不再匹配。

新思科技(Synopsys)研發執行總監蘇提爾塔?卡比爾在近期的一場會議演講中表示:“先進封裝和多芯片設計是真正的三維系統,工程師面對的不再是單一硅片,而是由芯片、中介層、基板和存儲器堆疊并互連而成的整體。電源需要從堆疊結構的底部輸送至頂部高功耗模塊,這一過程中必須考慮整個系統的電壓降、熱效應和應力影響。如果發現這些問題的時機過晚,可能就無法在硅片層面進行修正。”

電阻的實際分布位置

要理解如今電阻特性的變化,首先需要明確其實際分布位置。在先進封裝中,電阻越來越多地出現在金屬與介質的界面、芯片與基板的界面,以及重布線層與垂直互連結構的界面。這些區域本身具有電活性,且承受著機械應力,而在傳統電學測試開展時,這些區域往往已被其他結構覆蓋。

部分界面若要進行接觸式測量,必然會造成不可逆的損壞;還有些界面會因熱循環、封裝組裝或反復探針接觸而發生細微變化。這些界面引入的電阻數值雖小,卻真實存在,且無法歸屬到任何一個可被單獨隔離、精準測量的結構中。

泰瑞達(Teradyne)公司片上系統營銷產品戰略高級總監豪爾赫?赫塔特表示:“隨著引腳間距不斷縮小,器件的可接觸性也發生了變化。300 至 400 微米的球柵陣列(BGA)焊球易于接觸,50 至 80 微米的倒裝芯片焊球和微凸點也尚可操作,但在混合鍵合層面,硅 - 硅或銅 - 銅的直接鍵合結構已無法進行接觸式測量,必須設置犧牲通路或犧牲引腳才能完成測試。”

從這個角度來看,先進封裝并非打破了開爾文測量法,而是揭示了該方法始終依賴于具體應用場景的本質。當電阻主要存在于器件內部時,場景因素往往可以忽略;而當電阻遷移至界面、材料和互連堆疊結構中時,場景因素就與測量本身密不可分。

這也是非接觸式開爾文檢測技術愈發重要的原因:它并非要替代電學測試,而是作為一種補充手段,能發現那些原本要到生產流程后期才會顯現的器件特性。

昂通創新的應用經理德米特里?馬林斯基表示:“由于是非接觸式測量,我們能在制造流程的更早階段,對各個獨立工藝環節進行檢測。根據器件復雜度的不同,從制程開始到最終器件完成并測試,可能需要數十道工序。非接觸式開爾文探針的優勢在于,能在生產線的上游環節,對化學機械拋光、濕法化學刻蝕、離子注入、刻蝕等單個工藝環節進行監控。”

從良率提升的角度來看,這一檢測方式的轉變具有深遠意義。過去可歸因于器件性能的參數波動,如今越來越多地源于其他環節。隨著更多功能被集成到更薄的薄膜和人工設計的材料堆疊結構中,器件的電學特性開始對一些參數變得敏感,而這些參數本就不是傳統測試結構想要直接觀測的。

馬林斯基表示:“這項技術能讓我們對界面進行表征 —— 金屬與高 k 介質之間形成的偶極層,可能會改變金屬的功函數。如今,工程師不再通過金屬本身來控制功函數,而是在介質層中引入偶極子,我們可以通過開爾文探針對此進行觀測,因為偶極子會影響電壓,進而體現在檢測信號中。”

這正是問題的核心癥結:電阻的解讀難度大幅提升,因為其產生的原因分布在整個制造系統中,而這個系統已無法提供單一、穩定的觀測視角。最終測試環節得到的電阻測量值,不僅反映了器件本身的特性,還包含了器件在組裝過程中經歷的所有工況,包括探針接觸時受到的每一次機械應力、制程中經歷的每一次熱變化。測量結果或許準確,但產生該結果的原因卻模糊不清。

杰克?劉易斯表示:“互連結構的問題在于,其特性會隨每次插拔發生變化。在某次插拔中,某個接地引腳的特性可能會從正常狀態變為異常狀態,且這種變化的幅度,遠大于基板或硅走線中發生的任何變化。工程師會突然陷入‘只見樹木,不見森林’的困境。”

一旦電阻呈現出這樣的特性,將每次測量視為獨立事件就會產生巨大風險。同一個數值,其含義可能因出現的時間、位置,以及載流結構自上次觀測后經歷的工況而截然不同。一個 50 毫歐的接觸電阻,在某次插拔中可能是合格的,而在下次插拔中卻存在問題 —— 這并非因為器件本身發生了變化,而是其機械接觸狀態出現了改變。

尼爾?塞弗表示:“我們關注的諸多失效前兆,已無法通過離散測試點的靜態電阻數值來準確表征。嵌入式可觀測技術成為開爾文測量法的補充,它能在實際應力下,對真正關鍵的指標 —— 功能裕量進行持續的場景化監控。”

這一認知為開爾文測量法的創新應用奠定了基礎:我們需要保留的是其核心設計理念,而非接線方案或探針配置,即便曾經支撐這一方法的物理實現條件已不復存在。

為何僅依靠硬件無法解決問題

性能更優的探針能更精準地測量接觸電阻,卻無法解釋該電阻產生的原因,也無法說明其在前期所有工況背景下的實際意義。

愛德萬測試(Advantest)公司測試技術總監布倫特?布洛克表示:“當你發現接觸電阻問題時,不良事件早已發生,且已產生成本損失。目前,我們無法準確判斷探針燒損或插座燒損的具體發生時間,這類問題很難精確定位。但持續運行的監控系統或將改變這一局面,我們有望精準定位事件發生的時間,以及燒損的根本原因。”

晶圓探針測試中測得的電壓降,可能與最終測試的良率損失相關,但二者之間的關聯機制往往并不明確。是材料質量問題?工藝漂移?熱變化?還是組裝應力?測試用互連結構本身也成為了干擾因素,插座和探針卡會引入自身的電阻波動,可能掩蓋工程師想要測量的真實信號。

杰克?劉易斯提醒道:“務必讓測試用互連結構保持最佳狀態,這是一個影響巨大的變量,會給所有檢測數據引入噪聲,讓工程師更難判斷實際的問題所在。”

這正是硬件技術的局限性所在:如今的測量噪聲本底,往往已低于需要關注的參數波動范圍。工程師能檢測到幾毫歐的電阻變化,但這些變化處于一個更顯著的背景中 —— 機械形變、熱漂移和接觸不穩定帶來的波動,其幅度遠大于被測信號本身。更多的數據并不等同于更真實的結果,若解讀數據的框架未能同步升級,更多數據反而可能意味著更多噪聲。

當前的核心問題是原因模糊,而非檢測靈敏度不足。電阻測量值如今是多種因素共同作用的結果,涵蓋電學、機械和歷史工況等方面。要從系統噪聲中提取有價值的信號,僅依靠更先進的硬件遠遠不夠,還需要跨時間、跨工藝環節、跨數據域的關聯分析。

全域開爾文測量法,是將經典開爾文測量法的核心邏輯作為通用工程理念,而非單一測試技術的應用模式。它強調在制造、封裝和系統分析的全流程中,始終堅持激勵與檢測相分離的原則,從而發現由界面、材料和工藝條件引發的參數波動。在先進封裝中,器件的電學性能與機械、熱和材料效應緊密耦合,該方法能實現對器件性能退化行為的早期檢測。

全域開爾文測量法,并非指在所有位置都布置四線制探針,而是指即便僅依靠接線已無法實現激勵與檢測的分離,也要始終堅守這一核心原則。在先進封裝中,這種分離不僅需要在硬件層面實現,更需要在數據層面得到保障。

其核心原則始終未變:將目標信號與信號傳輸結構相分離。但當電阻分布在界面、材料和整個工藝歷程中時,這種分離就不再是硬件配置的問題,而是數據關聯分析的問題。全域開爾文測量法的內涵是:將電阻視為一種需要持續追蹤的信號,跨插拔過程記錄其變化,結合工藝背景進行歸一化處理,并基于器件的實際工況而非單純的測量數值進行解讀。

這一轉變要求工程師對微小變化具備統計敏感性,而非依賴固定的絕對閾值。全域開爾文測量法承認,測量的背景環境與測量數值本身同等重要。

同時,它也要求結合設計意圖進行解讀:電源分配網絡中的電阻變化,與信號通路中的電阻變化,其含義截然不同;承受機械應力的微凸點,與經歷熱循環的焊球,其特性表現也存在差異。盡管測量技術可能相似,但解讀過程必須考慮被測位置、功能和歷史工況。

開爾文測量法仍依賴于高精度的硬件、良好的接觸狀態和精準的校準,但如今,它還依賴于一種能力 —— 在不同制造環節、不同測試插拔過程中,以及在觀測與推理的邊界中,始終保持電阻檢測的靈敏度。

分析與關聯

當電阻呈現分布式特征后,單點測量便失去了預測價值,關鍵在于追蹤電阻隨時間、工藝環節的變化規律,以及其與其他可觀測指標的關聯關系。此時,分析與關聯成為測量技術的重要延伸。

尼爾?塞弗表示:“失效的早期信號往往表現為‘退化型故障’模式,即眼圖裕量的衰減速度超出正常水平。我們搭建的安全與可靠性框架,核心是在器件性能降至最低工作閾值前檢測到其退化行為,這正是風險預測與故障應對的本質區別。”

晶圓分選數據與最終測試數據相關聯,在線計量數據與電學特征相關聯,設計意圖則作為篩選標準,幫助工程師區分反映真實裕量損失的參數波動,與由測量誤差引發的虛假波動。當電阻被持續追蹤而非單次采樣時,它就成為了一個重要的失效預警指標。

尼爾?塞弗補充道:“實際的解決方案是,不再將測量視為單次外部觀測,而是對多個獨立的內部特征信號進行關聯分析。當片上監測單元能對時序、眼圖裕量、電壓特性和工作負載背景進行測量時,工程師就能判斷裕量變化是由真實的物理現象引發,還是由測試帶來的人為誤差。”

漂移檢測正是建立在這種關聯分析的基礎上:多次插拔過程中接觸電阻的緩慢上升,可能預示著工藝退化;而接觸電阻的突然飆升,則可能意味著污染或機械故障。兩種情況的測量數值可能相同,但應對方式卻應截然不同。通過將當前特性與歷史基線、相鄰數據和設計預期進行對比,分析技術能幫助工程師從噪聲中提取真實信號。

但需要注意的是,關聯并非因果,這也是風險所在。基于稀疏數據訓練的模型,識別出的模式可能不具備通用性;若閾值設置過于嚴苛,假陽性檢測的概率會大幅上升;缺乏物理依據的關聯分析,可能導致工程師為錯誤的指標進行優化。

豪爾赫?赫塔特表示:“從單片集成向先進封裝轉型的過程中,我們面臨一系列測試挑戰,例如穩定性問題和可調試性問題。到 2030 年,圖形處理器(GPU)先進異質集成封裝的平均售價預計將超過 2.5 萬美元,人工智能加速器企業無法承受芯片或模塊的報廢損失。”

在精準分析與謹慎判斷之間找到平衡,決定了分析技術在全域開爾文測量法中的定位。關聯分析能幫助工程師發現原本易被忽視的規律,但它無法替代物理機理分析、實驗驗證和工程判斷。該方法的目標是,在一個無法提供單一、穩定觀測視角的系統中,始終保留開爾文測量法的核心設計意圖。

尚未解決的挑戰

全域開爾文測量法提升了檢測靈敏度,但缺乏規范的靈敏度提升只會帶來更多噪聲。目前仍有多項挑戰尚未解決,正視這些挑戰與看到該方法的潛力同樣重要。

跨域校準尚未標準化:晶圓探針測試、封裝測試和系統級插拔測試,測量電阻的方式各不相同。要實現這些測量數據的關聯,要么需要統一的參考結構,要么需要能適配不同插拔場景波動的統計模型。目前這兩種方法均未得到普及,且都會引入誤差。

數據歸屬與可訪問性增加了關聯難度:設計、制造和測試數據往往存儲在不同組織管理的獨立數據倉中。要實現數據互通,需要搭建許多企業目前尚未具備的基礎設施;而數據共享,則需要建立并非所有合作關系都能支撐的信任機制。

新思科技研發工程高級經理愛德華多?卡斯特羅表示:“機器學習在處理參數波動和不確定性方面表現出色,例如批次間的工藝漂移、復雜的設計 - 制造交互作用,這些都是基于物理的模型難以預測的。但模型的可解釋性和管理規范,仍將是至關重要的。”

在解讀電阻變化的同時避免過度預警仍具難度:在一種場景中預示著良率風險的電阻變化,在另一種場景中可能是無害的。設置自適應閾值,要么需要深厚的工藝知識,要么需要豐富的歷史數據,而大多數企業往往只具備其中一項,而非兩者兼具。

布倫特?布洛克表示:“當被測信號十分微弱,且隱藏在成千上萬的干擾信號中時,很難將其提取出來。我們目前正等待客戶積累足夠的批量數據,一旦擁有這些數據,就能通過常規分析技術檢測到這類微小變化,就像檢測其他類型的漂移一樣。”

組織準備度與技術能力同為發展障礙:全域開爾文測量法需要設計、測試和制造團隊的協作,而這些團隊在歷史上一直獨立運作。該方法的落地,需要投入資源搭建數據基礎設施、分析工具和跨職能工作流,而這些投入無法立即產生回報。技術問題尚可解決,組織層面的障礙則更為棘手。

這些問題并非放棄全域開爾文測量法的理由,而是提醒我們:若僅提升檢測靈敏度,卻未同步提升解讀的嚴謹性,不過是用一類問題替代另一類問題。

結論

開爾文測量法依然不可或缺,其核心意圖 —— 激勵與檢測相分離,即便在支撐它的物理現實已消失的情況下,也必須得到傳承。工程師必須以系統思維看待電阻:它不再是器件的離散屬性,而是一種在界面、材料和時間維度中不斷累積的信號。

全域開爾文測量法是開爾文測量法的演進,而非革命。它將這一擁有百年歷史的原則,拓展至一個從未為其設計的制造環境中。挑戰真實存在,但該方法的落地也勢在必行 —— 電阻的分布位置已發生改變,測量與分析技術必須緊跟其步伐。

評論